Indução Forçada - Sistemas Sequenciais – GM/VW - Os sistemas sequenciais utilizam dois conjuntos de sobrealimentação de dimensões diferentes, sendo que a grande maioria dos sistemas sequenciais atuais está constituída por dois turbocompressores. No entanto, há aplicações que utilizam um turbo e um supercompressor conectados em série.

Turbo de 2 Estágios ou Turbo Seqüencial

O desenvolvimento de novos sistemas de turboalimentação deve resolver metas conflitantes:

- Por um lado, é necessário um conjunto turbina/compressor relativamente grande para atingir a potência nominal.

- No entanto, um torque adequado, que assegure uma rápida resposta, exige um turbo pequeno.

A solução encontrada consiste na utilização de sobrealimentação de 2 estágios com “intercooler”, configuração esta que combina os dois requisitos acima citados. Assim, é possível atender à necessidade de alto torque em baixa rotação e máxima potência em alta. Ou seja, permite adequar a relação entre as pressões de ambos os compressores, evitando superar os limites máximos.

Os sobrealimentadores são de dimensões diferentes e, na maioria dos casos, trabalhando em série. Ou seja, a saída de um deles se constitui na entrada do outro. Com esta configuração é possível atingir altos índices de relação de pressão total sem ultrapassar as velocidades máximas dos compressores.

No entanto, existem aplicações nas quais os turbos operam em paralelo.

Na configuração em série, a razão de pressão total é dividida entre os dois compressores de forma a obter um desempenho equilibrado ao longo de toda a faixa de rotação. Ou seja, fornecem níveis adequados de sobrealimentação a menor rpm se comparado com aqueles obtidos com um compressor convencional de 1 estágio, e isto, numa faixa mais ampla de operação.

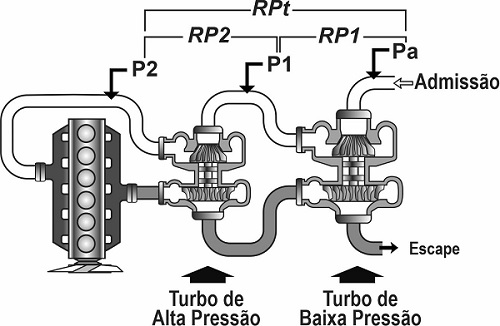

A figura abaixo mostra uma configuração básica de sistema seqüencial.

Cabe salientar que todos os sistemas sequenciais implementam algum tipo de regulação e distribuição das pressões, derivando o fluxo de gases de escape e, em alguns casos, também o fluxo de ar comprimido; isto, através de válvulas de desvio.

Outros sistemas sequenciais obtêm a regulagem utilizando turbos de geometria variável, o que permite dispensar o uso de algumas das válvulas de desvio.

Como mostra a figura acima, o fluxo de gases de escape passa primeiramente pelo turbo de alta pressão, de tamanho menor, e a seguir pelo de baixa pressão de maior tamanho.

No sentido contrário, a massa de ar admitido é pré-comprimida no turbo de baixa pressão, para depois receber a compressão final no de alta pressão.

A Relação de Pressão Total RPt é distribuída entre os dois turbos de forma que ambos trabalham com relações menores e conseqüentemente, com rotação e carga menores.

O fluxo de ar entra no compressor de baixa com pressão Pa (pressão atmosférica) e sai com pressão P1 maior, com a qual entra no compressor de alta e do qual sai com pressão P2.

A relação de pressão total RPt é igual ao produto das relações individuais RP1 e RP2.

Assim, se a relação final para atender os requerimentos de um determinado motor for RPt = 2,6 esta pode ser obtida por exemplo, com RP1 = 1,4 e RP2 = 1,85.

Com isto fica evidente que os sistemas sequenciais permitem obter altos índices de relação de pressão total sem submeter os compressores a altas velocidades de rotação.

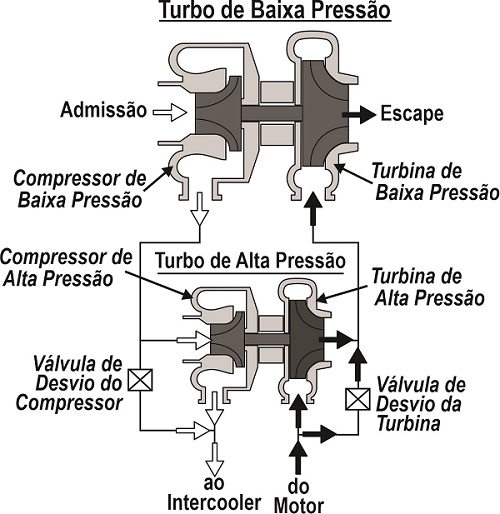

Operação - A figura acima mostra a configuração de um sistema sequencial básico constituído por dois turbocompressores em série: Uma unidade de alta pressão (maior relação de pressão) e pequeno volume e outra de baixa pressão e maior volume.

O turbo de alta pressão, pela sua menor inércia e razão de pressão maior, opera na faixa de baixa rotação, até 1500 rpm, por exemplo. A partir desse ponto e progressivamente, entra em operação o turbo de baixa pressão e maior volume. A estratégia de controle se utiliza das válvulas de desvio (do compressor e da turbina) para distribuir as pressões de sobrealimentação de forma equilibrada com o objetivo de obter uma alta relação de pressão sem exigir que os turbos operem em altas rotações. Ou seja, fornecer maior nível de sobrealimentação com o motor em regime de menor rotação.

Sistema twinturbo - GM

Neste item será analisado o funcionamento do sistema sequencial denominado de twinturbo pela GM e que foi aplicado, inicialmente, a um motor 1.9 diesel que equipava veículos de passeio. Consta de dois turbocompressores de geometria variável, trabalhando em série. Em função disto, esta configuração não possui válvula “wastegate”. O controle da relação de pressão dos dois turbos é feito regulando a abertura da válvula de escape, a qual desvia o fluxo de gases do turbo de alta pressão, de menor tamanho. Por sua vez, o controle da pressão de sobrealimentação de cada turbo é feito regulando a geometria das turbinas.

Na sua versão inicial, desenvolve 210 HP, mais do dobro da potência do mesmo motor equipado com um único turbo, que disponibiliza 100 HP. E isto, com nível de consumo similar. O turbo menor, de resposta rápida, opera na faixa das baixas rotações enquanto que o turbo maior entra em funcionamento assim que a rotação aumenta.

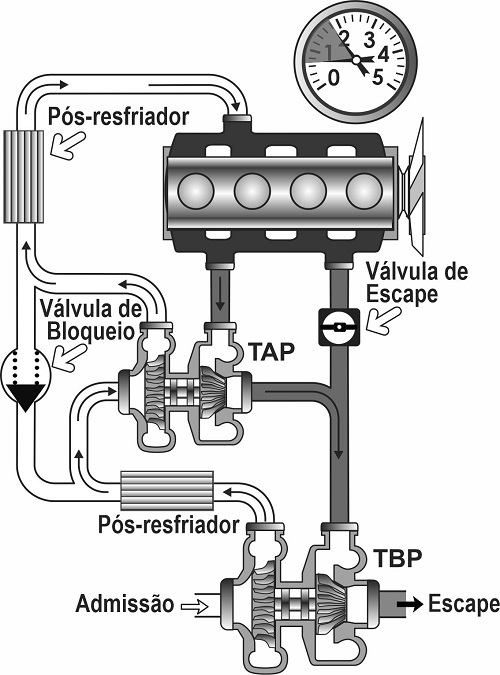

Operação - Em baixa rotação, inferior a 1800 rpm, a válvula de escape permanece fechada. Todo o fluxo de escape passa pelo turbo menor de alta pressão (TAP), encarregado de gerar a sobrealimentação. O turbo maior, de baixa pressão (TBP), gira em vazio, sem comprimir.

Em rotações médias, entre 1800 e 3000 rpm, a válvula de escape abre progressivamente; com isto, o turbo maior (TBP) entra em operação e ambos funcionam simultaneamente. O turbo maior pré-comprime o ar que é resfriado pelo primeiro pós-resfriador para, na sequência, receber a compressão final no turbo menor. A válvula de bloqueio permanece fechada, já que a sobre pressão gerada pelo turbo maior é inferior àquela do turbo menor.

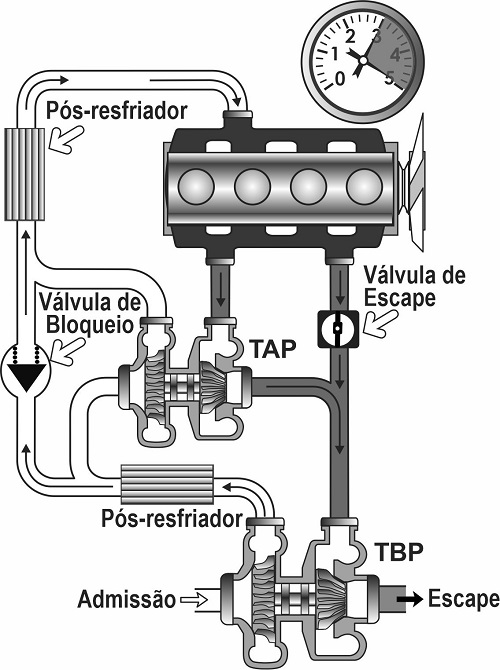

Em rotações superiores a 3000 rpm só o turbo maior (TBP) funciona, já que sobrepressão gerada por este supera o valor de calibração da válvula de bloqueio e a abre; desta forma, é anulada a ação do turbo de alta pressão.

Nesta fase, com a válvula de escape totalmente aberta e ação do turbo de alta anulada, toda a pressão dos gases de escape é aplicada no turbo maior.

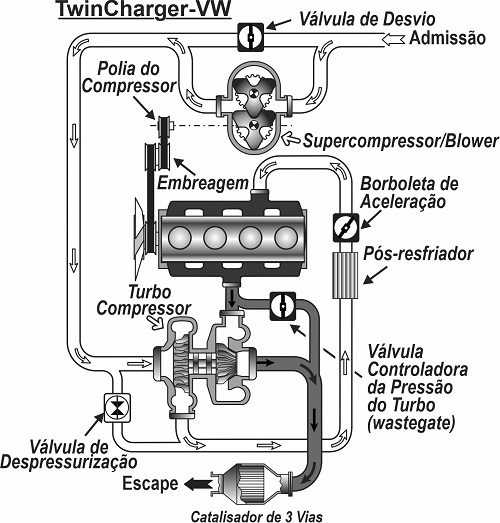

Sistema twincharger - VW

Este sistema de indução forçada, denominado comercialmente de twincharger, equipou, inicialmente, o modelo VW Golf 1.4 com injeção direta de gasolina a 150 bar de pressão. O sistema combina um conjunto duplo de sobrealimentação: Um supercompressor em série com um turbocompressor.

Para avaliar as vantagens trazidas pelo sistema, a tabela (fornecida pelo fabricante) mostra o comparativo entre duas versões do mesmo modelo: Um 2.0 aspirado e o 1.4 com sistema twincharger.

Reparar como o motor com Twincharger supera em desempenho ao 2.0 e isto com um consumo levemente inferior e redução de emissão de CO2.

Uma outra comparação mostra que o 1.4 twincharger desenvolve o mesmo torque que um 2.3 aspirado, mas, com uma cilindrada 40% menor e consumindo 20% menos combustível.

Funcionamento

Em operação, atuando de forma sincronizada, os dois componentes, super e turbocompressor, se complementam nas seguintes funções:

- O supercompressor reage rapidamente às solicitações de potência em baixa rotação e nas retomadas, eliminando assim, o retardo na atuação (“turbo lag”). Mas, quando em operação, impõe uma carga extra ao motor. Em outras palavras, reduz o rendimento.

- O turbocompressor aproveita a energia contida nos gases de escape a que, de outra forma, seria desperdiçada. No entanto, o seu desempenho é afetado negativamente, pelo retardo de atuação em baixa rotação e nas retomadas.

O sistema twincharger combina os dois elementos de forma a obter o melhor desempenho:

- O supercompressor atua nas rotações baixas para incrementar a potência fornecida pelo motor nessa faixa.

- Em rotações médias entra em ação o turbocompressor e assim que atinge suficiente velocidade para fornecer a sobrealimentação necessária, o supercompressor é desativado desligando a embreagem eletromagnética e abrindo a válvula de derivação.

Características Relevantes

- O supercompressor entra em funcionamento ao ligar a embreagem eletromagnética integrada à bomba de água. É do tipo Roots com rotores de 3 lóbulos que consegue gerar pressão de sobrealimentação de 1,8 bar logo acima da marcha lenta.

- A pressão máxima de sobrealimentação é de 2,5 bar, aproximadamente, a 1500 rpm, com ambos elementos (super e turbocompressor) funcionando. Com o turbo, sem a assistência do supercompressor, a sobrepressão atinge um máximo de 1,3 bar.

- Em função de ser assistido pelo supercompressor, o turbo é de tamanho menor se comparado com um outro correspondente a um sistema não sequencial; isto confere uma menor inércia ao conjunto. Como resultado, verifica-se uma resposta mais rápida do turbo, o que permite que o supercompressor seja despressurizado antecipadamente, eliminando a carga que este impõe ao motor. Desta forma, o supercompressor funciona até 2500 rpm, aproximadamente, e operando na faixa de baixos valores de sobrepressão, o que resulta num reduzido consumo de potência do motor.

- A abertura da válvula de derivação e a desativação da embreagem provocam a despressurização imediata do supercompressor.

- A válvula de desvio ou derivação também cumpre a função de controlar a operação do conjunto, de forma a que o fluxo de ar necessário a uma determinada condição de operação atinja a pressão de sobrealimentação adequada, seja através do supercompressor ou do turbo.

A válvula permanece aberta quando só o turbo funciona. Neste caso, o ar segue o caminho normal como num sistema turbo convencional.

- A pressão de sobrealimentação do turbo é controlada pela válvula de controle da pressão do turbo (“wastegate”).

- Em função deste sistema de indução forçada ser aplicado a um motor de ciclo Otto, está presente a válvula de despressurização (válvula de desvio) do turbo. Ao fechar a borboleta de aceleração, esta válvula abre imediatamente, evitando assim, a geração de onda de pressão reversa que pode danificar o turbo.

- No caso de queda de rotação, o supercompressor é novamente ativado se houver a seguir, solicitação de potência.

- Toda a operação do sistema é controlada pela UC, que verifica as condições de funcionamento através de sensores (não mostrados no diagrama). No caso de retomada ou aceleração, independentemente do regime em que se encontre o motor, a UC decide se há necessidade de ativação do supercompressor ou se só com o turbo consegue atender à solicitação.