.jpg)

Cada vez mais os diagnósticos e reparações do sistema SCR fazem parte do dia a dia da oficina Diesel. Isso por conta da necessidade de voltar vários sistemas antes desabilitados ao funcionamento, além de manutenções normais do sistema. Porém, o grande desafio dos sistemas SCR é a impossibilidade de geração de códigos de falhas assertivos e diretos relacionados à causa do problema.

A causa de uma falha como essa pode ser variada, pois temos vários elementos periféricos no sistema, incluindo vários sensores e atuadores que fazem parte do próprio conjunto de bombeamento que jamais são identificados unitariamente pelo scanner. Esse fato nos traz a necessidade de uma rotina de testes e diagnóstico assertiva por meio de eliminação técnica de possibilidades.

Boas práticas de diagnóstico

Se faz necessária uma ferramenta de análise especial com funções específicas para testes de cada elemento eletrônico, eletromecânico e hidráulico do sistema SCR para, através de uma sequência técnica e lógica, eliminar possibilidades até que chegamos à verdadeira causa do problema. Vejamos qual seria a melhor sequência de diagnóstico e testes para localizar com assertividade o problema no sistema. IMAGEM 1

- 1. Análises via scanner de diagnóstico – códigos de falhas relacionados.

- 2. Teste de eficiência catalítica (para confirmar que temos uma falha no sistema SCR).

- 3. Análises na química do ARLA 32.

- 4. Testes nos sensores comuns periféricos do sistema – temperatura pré- e pós-, nível do reservatório etc.

- 5. Testes no sensor de Nox.

- 6. Teste de injeção e vazão do dosador ou injetor.

- 7. Análise avançada da DCU ou bomba (tanto da função geral final de dosagem quanto dos elementos internos da bomba).

- 8. Teste de eficiência catalítica final (para confirmação da solução da falha).

Análise da qualidade do ARLA

ARLA 32 pode ser a causa do problema. De nada adiantaria todo o sistema eletromecânico, pneumático ou hidráulico estar em pleno funcionamento se o próprio reagente não estiver com boa qualidade. Existem dois testes que podem ser feitos no reagente. O primeiro deles é verificar se existe excesso de minerais no reagente, o que seria prejudicial às reações químicas que ele deve fazer. Esse teste pode ser feito coletando uma amostra de ARLA do reservatório do reagente e usando um copo descartável para armazenar a amostra. Usamos uma química própria disponível no mercado. Essa química reage com os minerais do ARLA e indica sua qualidade através da cor resultante. Para que seja comprovado que o ARLA do reservatório é puro e de qualidade, a coloração deve ser azul claro ou azul escuro. Colorações roxas ou rosadas indicariam contaminação por excesso de minerais. IMAGEM 2

.jpg)

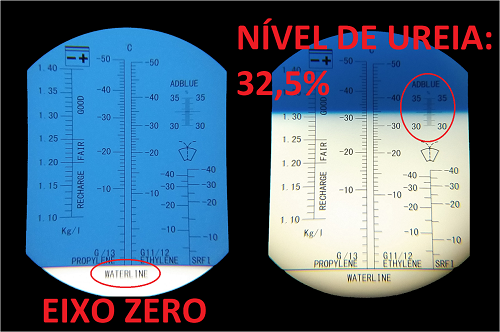

O segundo teste importante é verificar a quantidade de ureia presente no ARLA. A taxa de ureia no ARLA deve representar por volta de 32% da mistura total. Para efetuar esse teste usamos uma ferramenta específica chamada de refratômetro. Ele possui uma pequena plataforma na qual podemos depositar uma pequena quantidade do líquido reagente e um visor em que podemos ver a escala numérica de quantidade de ureia.

.jpg)

Primeiro, colocamos na plataforma algumas gotas de água pura e verificamos se a linha de teste permanece em zero. Isso é importante para garantir que a medida de quantidade de ureia depois seja precisa. Em seguida vamos para a análise real, colocando algumas gotas de ARLA na plataforma e verificando a taxa de ureia, que deve estar entre 30% e 35%, sendo que 32,5% é o ideal, seria perfeito. É importante realizar os dois testes no reagente, tanto da quantidade de minerais quanto da quantidade de Ureia. IMAGEM 3 / IMAGEM 4

Sensor de Nox

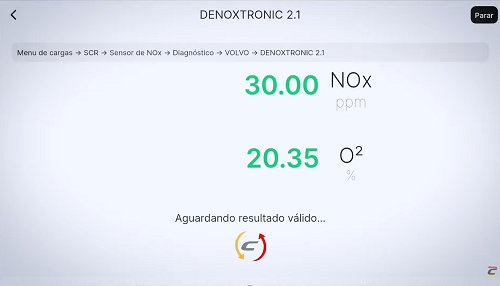

Com certeza uma causa bem comum de falta de eficiência catalítica é o sensor de Nox não conseguir indicar corretamente a quantidade de poluentes na saída final do sistema. Podemos realizar esse teste por identificar se há comunicação CAN identificando o modelo do sensor e depois estimular a sonda a realizar a leitura de ppm de Nox no ambiente.

.jpg)

Ela sempre deverá tender a zero com valores que podemos estabelecer como sendo ideais caso a sonda esteja no meio ambiente normal, fora do catalisador. Isso é necessário, pois dentro do catalisador, mesmo após muitas horas do veículo desligado, ainda não conseguimos ter uma diminuição na taxa de Nox do ambiente, tornando a leitura do sensor sempre alta. Para que ela tenda a 0 precisamos remover a sonda de leitura do catalisador. IMAGEM 5 / IMAGEM 6

Bomba do ARLA (DCU – Dosing Control Unit)

Do ponto de vista da fábrica, as bombas são um elemento só, uma única peça responsável por inúmeras funções.

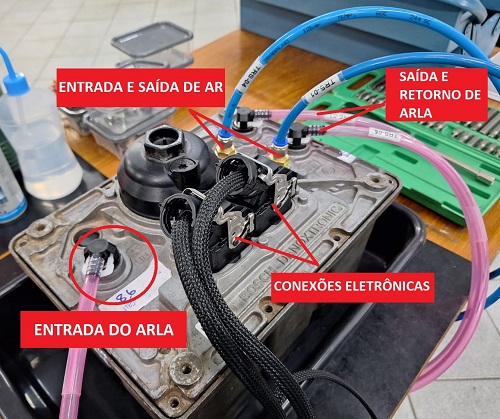

Porém, dentro dela temos: elementos sensores de monitoramento de vários parâmetros; atuadores eletromecânicos, hidráulicos e pneumáticos que tornam possível a geração e manutenção das pressões do reagente bem como injeções controladas; e um item vital para todo o sistema – o módulo eletrônico de controle, com diversos circuitos que podem apresentar falha, incluindo o software de comando dessa placa, que pode corromper e gerar desde falhas simples até falhas graves de perda total de funcionamento do sistema. IMAGEM 7 / IMAGEM 8

Para a correta análise deste elemento tão importante vamos separar nossos testes em quatro partes:

- • Teste de dosagem da bomba pelo veículo, ou seja, via conector de diagnóstico e com um scanner, executamos a função de dosagem. Nesse teste conseguimos excluir a possibilidade de falha no chicote do veículo por exemplo;

- • Teste de dosagem direto na bomba, no conector da bomba;

- • Análises dos elementos internos da bomba - atuadores e placa eletrônica.

Após essas etapas de boas práticas de diagnóstico, com certeza já teremos uma das duas situações: o defeito já foi localizado em um dos componentes testados nas etapas anteriores ou a falha está no catalizador SCR. Por ser uma peça cara do sistema, jamais iremos substitui-lá sem executar uma rotina lógica de testes eliminando possibilidades. Assim, chegamos por meio de uma rotina assertiva na causa real do defeito, sendo em um elemento periférico ou no próprio catalisador SCR. Deseja saber em detalhes a prática dessas e ainda outras análises que podem ser feitas? Procure treinamentos avançados na área e equipamentos especializados. Seja um destaque entre os seus concorrentes!