Este monitor tem como função Realizar testes de autodiagnóstico para detectar curtos-circuitos, interrupções e defeitos elétricos nos dispositivos sensores e atuadores.

Estão incluídos todos os componentes cujo mau funcionamento pode provocar, sob certas condições de uso do veículo, um aumento das emissões sobre o limite especificado nas resoluções do Conama (Conselho Nacional do Meio Ambiente). Os limites especificados pelo Conama são programados nas unidades de controle (UC) dos veículos e utilizados pelo sistema de autodiagnóstico OBDII.

Componentes de Entrada (sensores) - Devem ser monitorados quanto à integridade do circuito elétrico (interrupção ou curto) e quanto a valores fora da faixa incluindo a verificação de plausibilidade. Esta última verifica que, ainda dentro da faixa, o sinal do sensor seja plausível (possível). Por exemplo, um sensor TPS que emite um sinal constante e dentro da sua faixa de funcionamento, mas, com variação do sinal do MAF, aponta para um defeito no próprio sensor ou no seu circuito elétrico. Os principais sensores monitorados são:

VSS (velocidade do veículo); CKP (rotação, posição do virabrequim); KS (detonação); TPS (posição da borboleta); ECT (temperatura do motor); IAT/ACT (temperatura do ar admitido); CMP (posição do eixo comando); MAP (pressão do coletor); MAF (massa de ar); HO2S (sensores de oxigênio); pressão de combustível (“common rail”); pressão dos gases de escape; posição da válvula EGR; pressão de sobre alimentação; pressão diferencial do filtro de particulado; componentes elétricos da transmissão automática.

Componentes de Saída (atuadores) - Devem ser monitorados para verificar a correta resposta aos comandos emitidos pela UC.

Aqueles atuadores, nos quais não é possível verificar o correto funcionamento diretamente, devem ser monitorados quanto à continuidade do circuito elétrico e valores fora da faixa, se aplicável.

Os principais atuadores monitorados são:

Atuador de controle da marcha lenta; válvula de purga do canister; válvula EGR; bobina de ignição; velas de preaquecimento; atuador do acelerador eletrônico; válvula de desvio do resfriador EGR; atuador da válvula de desvio do turbo (“wastegate”); atuadores eletroeletrônicos da transmissão.

Códigos DTC

A título ilustrativo, o exemplo a seguir mostra alguns dos DTCs associados ao sensor MAF resultantes de defeitos detectados pelo Monitor Abrangente de Componentes. Como mencionado, estes códigos refletem falhas no circuito elétrico do sensor.

- P0100: Sensor MAF. Falha no circuito elétrico. A UC detectou uma falha elétrica, mas, sem identificar se corresponde a interrupção ou curto-circuito.

- P0101: Sensor MAF. Falha de faixa/desempenho do sinal. A UC detectou um sinal fora da faixa de variação normal ou um sinal que não se corresponde com o esperado (problema de desempenho). Para isto último, o sinal do sensor TPS pode servir de comparação.

- P0102: Sensor MAF. Sinal de entrada baixo. A UC detectou um possível curto-circuito à massa.

- P0103: Sensor MAF. Sinal de entrada alto. A UC detectou um possível curto à tensão de bateria ou a um outro circuito com tensão em estado alto.

- P0104: Sensor MAF. Falha intermitente. A UC detectou uma variação momentânea e brusca do sinal.

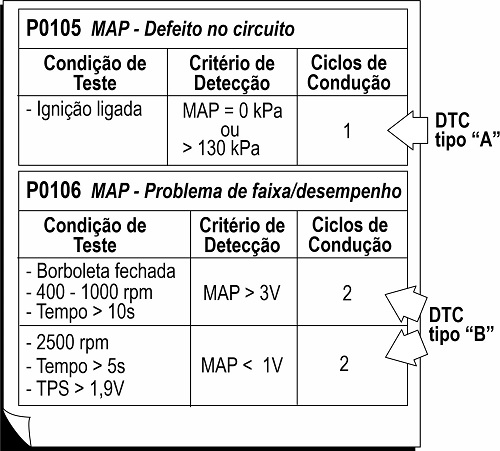

A figura 1 mostra um exemplo de especificação de fabricante correspondente a DTCs relacionados com o sensor MAP em veículos Toyota. Nela estão especificadas as condições sob as quais o monitor realiza o teste de diagnóstico e os critérios utilizados para determinar se existe falha.

- O DTC P0105 corresponde a falha tipo "A" (1 ciclo de condução para acender a LIM/MIL) devido a curto ou interrupção. Aparentemente, o fabricante não discrimina entre um ou outro defeito.

- O DTC P0106 corresponde a falha tipo "B" (2 ciclos de condução para acender a LIM/MIL) causada por sinal fora da faixa.

Reparar no tempo de "maturação" necessário à detecção da falha com código P0106. Neste caso, para tempos menores de presença da falha pode ser utilizado o DTC:

- P0109: Sensor MAP - Falha intermitente.

Ainda para discriminar curto ao positivo ou ao negativo, o fabricante dispõe dos DTCs:

- P0107: Sensor MAP. Sinal baixo

- P0108: Sensor MAP. Sinal alto

A especificação OBDII aplica a mesma estrutura de DTCs genéricos dos exemplos, de forma abrangente, a todos os dispositivos elétricos:

- Um DTC para falha no circuito elétrico;

- Um DTC para problema de faixa/desempenho;

- Um DTC para sinal baixo;

- Um DTC para sinal alto;

- Um DTC para falha intermitente.

Nota: A norma OBDII fornece uma descrição para os diversos DTC, bastante sucinta. Portanto, ainda para os códigos genéricos, é recomendável consultar a documentação do fabricante do veículo ou do equipamento de diagnóstico, para ter uma descrição mais detalhada do significado da falha.

Monitor das Velas de Pré-aquecimento

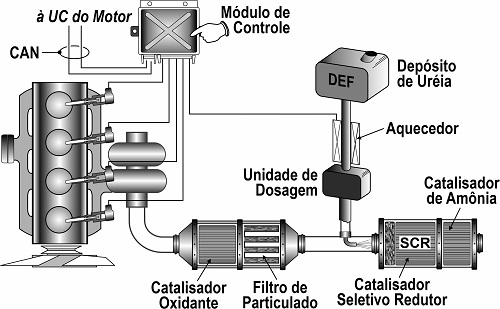

A figura 2 apresenta como exemplo a configuração de controle das velas de aquecimento utilizada em veículos Ford diesel. Representa uma configuração típica na qual as velas são controladas por um módulo de controle dedicado, que se comunica com a UC do motor através da rede CAN.

O módulo controla até 8 velas de pré-aquecimento. O tempo e a intensidade do aquecimento são calculados pelo módulo, em função dos valores de: RPM, torque, temperatura do líquido arrefecedor e pressão atmosférica, informações estas recebidas da UC do motor através da rede CAN. Por sua vez, as velas são controladas com sinais de ciclo de trabalho variável, já que sobreaquecem se alimentadas com tensão constante de 12V ou superior.

Ainda, o módulo possui três circuitos de controle para o aquecimento e eventual descongelamento do líquido redutor de NOx (ARLA, DEF) do sistema catalisador SCR.

As funções do monitor são:

1. Verificar a operação do módulo de controle.

2. Verificar o circuito elétrico das velas e dos aquecedores quanto a circuito aberto, curto à massa, curto ao positivo e falhas de faixa/desempenho.

Operação do módulo de controle. O monitor das velas de aquecimento na UC do motor verifica:

• A comunicação com o módulo. Grava falha se constata a perda de comunicação por um tempo superior a 5 seg.

• O estado da lâmpada indicadora no painel de instrumentos. Grava falha se a lâmpada estiver desligada quando foi comandada ligada.

• O estado de operação do módulo de controle detectando:

• Falhas de desempenho do próprio módulo e dos circuitos internos de controle das velas e aquecedores.

• Erro de checagem (“check sum”) da memória do módulo.

• Falha na tensão de alimentação do módulo.

• Falha no aquecedor do líquido redutor de NOx (ARLA).

Para verificação do circuito elétrico a norma tem previsão de códigos DTC para 12 cilindros e 3 aquecedores de ARLA.

Monitor da Redução Direta de Ozônio

As instituições que estabelecem as especificações OBDII, além de regulamentar os limites das emissões automotivas, incentivam soluções que contribuam para a melhoria da qualidade do ar ambiente. Este é o caso da tecnologia Premair de redução direta de ozônio atmosférico. Em troca da sua contribuição na melhoria do ar ambiente, o veículo que a utiliza tem aumentado o limite máximo de emissões de hidrocarbonetos não-metano.

Nota: A norma OBDII identifica a tecnologia Premair com a sigla DOR (do inglês: Direct Ozone Reduction ou redução direta de ozônio).

Ozônio Atmosférico

Diferentemente do ozônio estratosférico, presente entre 15 e 50 km de altitude e que protege contra os raios ultravioleta, o ozônio atmosférico (até 1000 metros de altitude) é o principal componente da “névoa seca”.

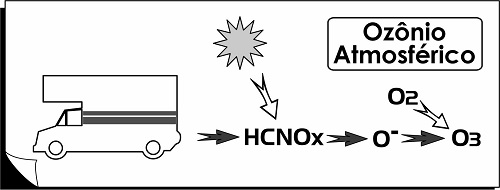

Os maiores geradores deste poluente são os hidrocarbonetos (HC) e os óxidos de nitrogênio (NOx) os que, pela ação dos raios solares, dão origem ao ozônio atmosférico, cuja molécula, a diferença do oxigênio livre (O2), é composta por 3 átomos de oxigênio (O3).

O processo de geração está representado na figura 3a, em que o HC e o NOx contidos nos gases de escape, pela ação dos raios solares, geram íons de oxigênio (O-) os quais reagem com o oxigênio atmosférico (O2) dando origem ao ozônio (O3).

Um recurso que ajuda a reduzir o impacto, é a aplicação, no radiador do veículo, de um produto conhecido comercialmente com o nome de PremAir.

Este é um agente catalítico que reduz a concentração de ozônio do ar que passa sobre uma superfície recoberta com o produto, convertendo as moléculas de ozônio (O3) em moléculas de oxigênio livre (O2), instantaneamente, por contato.

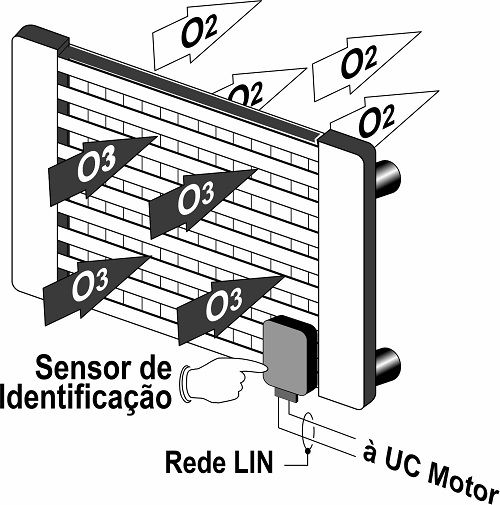

O produto é utilizado principalmente, como recobrimento da superfície exposta do radiador (fig.3b) com uma eficiência de conversão, do ozônio contido no ar que o atravessa, em oxigênio livre, em torno de 75%. Os sistemas que utilizam este tipo de radiador possuem, por sua vez, um “sensor de identificação de radiador” para alertar o condutor quando da instalação de um radiador sem o recobrimento de PremAir.

Deve ser salientado que este não é um sensor de ozônio e suas únicas funções são:

- Evitar a substituição do radiador por outro não catalisado.

- Evitar que seja removido com o propósito de reproduzir o hardware (a eletrônica) ou o software (programa).

- Evitar que seja removido e instalado em outro radiador.

Para cumprir com estas funções, o sensor possui um sensor de temperatura integrado, o qual é colado no radiador durante a montagem. Assim, uma eventual tentativa de remover o sensor provocará a quebra do sensor de temperatura com o que o conjunto ficará inutilizado, elétrica e mecanicamente.

As informações de identificação e de temperatura são enviadas à UC do motor, através de uma rede LIN dedicada.

Funções de Monitoramento - Este é mais um exemplo de aplicação do Monitor Abrangente de Componentes. Em contrapartida ao aumento do limite de emissões de hidrocarbonetos, o órgão fiscalizador exige do fabricante do veículo o monitoramento contínuo do sistema PremAir, de forma a assegurar o correto funcionamento do mesmo.

- Para verificar a presença do radiador correto, o código de identificação é gravado tanto no sensor como na UC do motor. Ao dar partida, a UC do motor solicita o código de identificação o qual é retornado pelo sensor de forma criptografada. A não coincidência dos códigos é indicação de adulteração, o que resulta na gravação do DTC correspondente.

- Para verificar a integridade do conjunto radiador/sensor é utilizada a informação de temperatura do sensor. A temperatura medida pelo sensor é comparada com a temperatura do líquido arrefecedor e a diferença, avaliada segundo mapas característicos armazenados na memória da UC do motor. Para o diagnóstico da integridade do conjunto assim como, do próprio sensor de temperatura, devem ser cumpridas as condições de habilitação.

Por exemplo:

• Temperatura do motor superior a 95OC; isto, para assegurar que a válvula termostática esteja aberta e, portanto, circule líquido arrefecedor pelo radiador.

• Terem transcorridos 6 minutos após a temperatura de o motor superar 95OC; isto, para assegurar máximo fluxo de líquido arrefecedor através do radiador.

Como mencionado, o sensor de identificação/temperatura não é um sensor de ozônio. No entanto, a norma OBDII tem previsão de códigos DTC para o caso em que seja utilizado um sensor de ozônio.