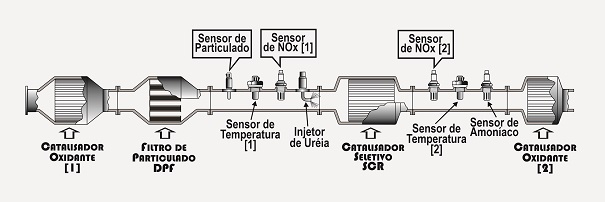

O sensor de NOx/O2 é utilizado principalmente, nas configurações que utilizam catalisadores SCR (catalisador seletivo redutor). Como exemplo a ser utilizado na análise da funcionalidade do monitor, a figura [1a] apresenta uma configuração genérica de pós-tratamento diesel com catalisador SCR e filtro de material particulado. Cabe salientar que, dependendo do sistema analisado, o sensor de NOx1 (pré-catalisador) pode estar instalado antes do catalisador SCR (como na figura), antes do filtro de particulado ou não estar presente.

Monitor do Sensor de NOx/O2

A título de exemplo para a análise a seguir, a figura [1b] apresenta o esquemático simplificado do sensor que é controlado por um módulo eletrônico que troca as informações com a UC do motor através de uma rede CAN dedicada. Basicamente, as informações trocadas são: 1) concentrações de NOx e O2 dos gases de escape e 2) falhas OBDII.

Basicamente, o que é relevante para a análise a seguir, é que o módulo ajusta as correntes Ip1 e Ip2 de forma tal que: O valor instantâneo de Ip2 está correlacionado com a concentração de NOx (câmara 2) e o de Ip1 com a concentração de O2 (câmara 1).

O módulo de controle se comunica com a UC do motor através de uma rede CAN dedicada (não compartilhada com outros dispositivos) e consiste de:

- Microcontrolador. Que gerencia a operação do sensor e a comunicação com a UC do motor;

- Memória RAM. Para armazenamento de dados temporários obtidos do sensor durante a operação;

- Memória EEPROM/ROM. Para armazenamento de dados de calibração obtidos durante o processo de fabricação;

- Circuito de controle das correntes Ip1 e Ip2;

- Circuito de controle do aquecedor;

- Circuito de controle da massa virtual VM. Sinal de tensão variável utilizado para manter o equilíbrio de O2 na câmara 1;

- Sensor de temperatura. Para compensação da dependência de componentes com relação à temperatura.

Funções de Monitoramento

A título de exemplo, a seguir são apresentadas as funções de monitoramento aplicadas a veículos Ford.

1. Monitoramento de Plausibilidade do Sensor Pré-catalisador

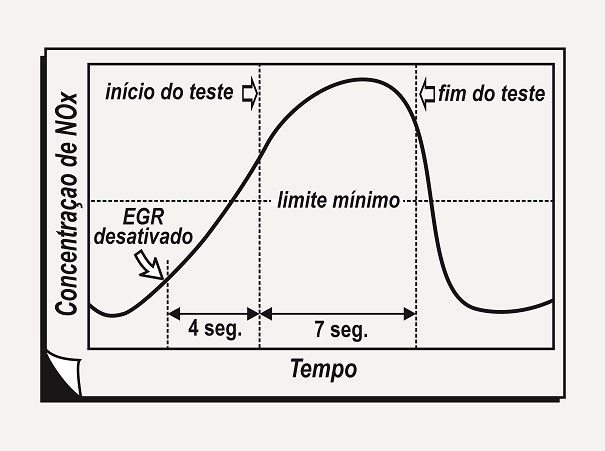

O monitor roda uma vez a cada ciclo de condução, após um corte intrusivo da válvula EGR durante a marcha lenta. A figura [2a] mostra a evolução da concentração de NOx.

- Em função do efeito da recirculação de gases, antes do teste, a concentração de NOx é baixa e começa a aumentar após o corte de EGR.

- Após um retardo de 4 seg. começa o monitoramento que dura 7 seg.; este é o tempo máximo para que a concentração medida supere o limite mínimo. Caso não supere o limite, o código DTC é gravado como “pendente” no primeiro ciclo de condução. No segundo ciclo consecutivo é gravado como “confirmado” e a LIM/MIL é acesa.

- O limite mínimo é calculado com base na quantidade injetada e a temperatura e pressão ambiente.

Outro monitoramento realizado é o de faixa de sinal. Continuamente, o monitor verifica os valores máximo e mínimo do sinal de concentração de NOx. O código DTC correspondente é gravado se o valor de concentração informado está fora da faixa determinada pelos valores máximo e mínimo de calibração, durante um tempo máximo permitido.

2. Monitoramento dos Fatores de Adaptação

O fator de adaptação é calculado durante as desacelerações, quando a concentração de NOx deve atingir um mínimo. O fator de adaptação é a diferença entre a concentração informada pelo sensor e 0%.

3. Monitoramento da Comunicação entre Sensor e UC

Este monitoramento tem por função detectar falhas de comunicação entre os sensores e a UC do motor. Continuamente, a UC verifica a freqüência das mensagens recebidas dos sensores. O DTC correspondente é gravado se o tempo entre mensagens sem erro ultrapassa o limite de calibração.

4. Monitoramento do Tempo de Resposta do Sensor Pós-catalisador

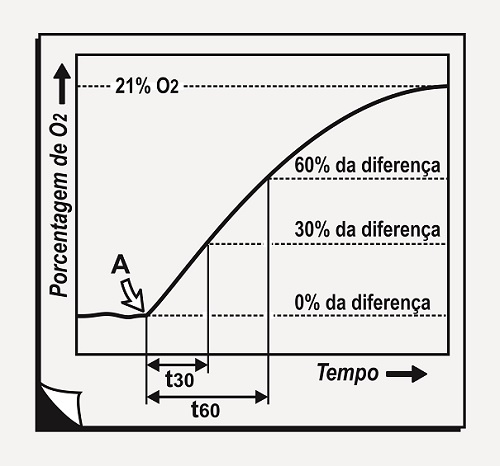

A função do monitor é avaliar como evolui a concentração de O2 com relação à diferença com 21% de O2, na transição da condição de carga estabilizada à condição de desaceleração com corte de combustível (freio motor) (fig.[2b]). O monitor opera na situação em que não está em andamento a regeneração do filtro de particulado. A diferença considerada é:

21% de O2 - Concentração de O2 sob carga (ponto A; início da desaceleração)

Os fatores levados em consideração pelo monitor são:

1) t30: É o tempo necessário para que a concentração de O2 medida atinja 30% da diferença.

2) t60: É o tempo necessário para que a concentração de O2 medida atinja 60% da diferença.

O código DTC correspondente é gravado se:

- O tempo t30 resulta superior a 6 seg;

- O tempo t60 resulta superior a 11 seg;

- O tempo para passar da concentração de 30% da diferença à de 60% da diferença for superior a 5 seg.

5. Monitoramento de Plausibilidade do Sensor Pós-catalisador

Continuamente, o monitor verifica os valores máximo e mínimo do sinal de concentração de NOx. O código DTC correspondente é gravado se o valor de concentração informado está fora da faixa determinada pelos valores máximo e mínimo de calibração, durante um tempo máximo permitido.

Por outro lado, é realizado o monitoramento passivo do nível de atividade do sensor durante a injeção de ureia. Se um pico de aumento de NOx é detectado pelo sensor pré-catalisador, deve ocorrer um aumento no valor de NOx pós-catalisador. O código DTC correspondente é gravado se o valor não atinge o limite mínimo de aumento esperado, indicando sensor travado ou com baixa atividade.

6. Monitoramento do Aquecedor

O aquecedor é controlado com um sinal PWM para manter a temperatura do sensor na faixa de 780OC a 820OC. A temperatura do sensor é estimada em função da corrente IVM que circula pelo circuito da massa virtual VM.

A UC do motor envia a mensagem para a ativação do aquecedor quando a temperatura dos gases de escape supera a temperatura de orvalho.

Por outro lado, o módulo de controle verifica o circuito do aquecedor quanto a falhas elétricas e de desempenho e encaminha o resultado para a UC do motor através da rede CAN dedicada. Para isto, o módulo de controle consegue avaliar a resistência do aquecedor através da corrente que o circula e assim detectar falhas elétricas.

7. Monitoramento de Falhas do Módulo de Controle

Este monitoramento permite detectar falhas no módulo de controle, as quais são comunicadas à UC do motor através da rede CAN.

8. Monitoramento do Circuito do Sensor

Este monitoramento tem por objetivo verificar o circuito elétrico do sensor. As falhas detectadas pelo módulo de controle são informadas à UC do motor, através da rede CAN.

Monitor do Sensor de Material Particulado

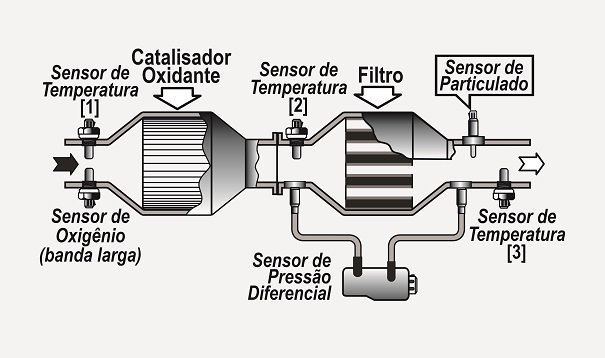

Como exemplo a ser utilizado na análise da funcionalidade do monitor, a figura [3] apresenta uma configuração genérica de pós-tratamento diesel com o filtro de material particulado e localização do sensor.

Para apresentar a funcionalidade do monitor será utilizado o sensor resistivo.

Sensor de Particulado Resistivo

Instalado após o filtro, este sensor permite detectar falhas que resultem em nível excessivo de emissão de particulado. O sensor consta de:

1) Par de eletrodos para medição de particulado;

2) Aquecedor para regeneração do sensor;

3) Sensor de temperatura incorporado;

4) Módulo de controle que se comunica com UC do motor através de rede CAN dedicada.

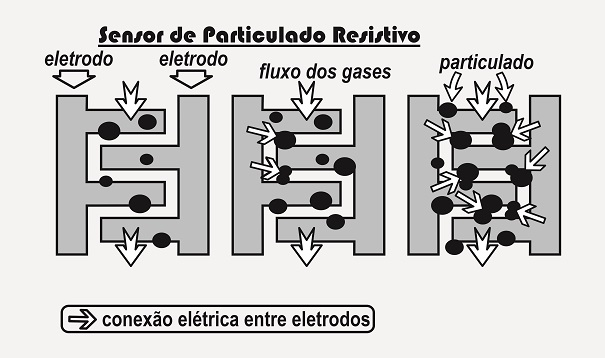

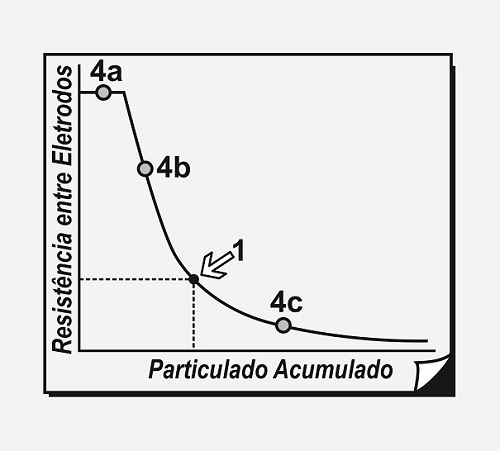

Sobre uma base de óxido de alumínio (isolante elétrico) são depositados 2 eletrodos alimentados com tensão DC (20V, por exemplo). (fig.[4]). Sobre os eletrodos fluem os gases de escape com material particulado em suspensão. Quando uma quantidade suficiente de particulado se deposita entre os eletrodos, se estabelecem conexões elétricas como indicado pelas setas nas figuras [4b] e [4c].

Isto provoca a queda da resistência elétrica e conseqüentemente, se verifica a circulação de corrente entre os eletrodos. Na medida em que aumenta o material particulado depositado, maior a quantidade de conexões elétricas que se estabelecem e como resultado, maior a corrente medida (menor a resistência). Assim, o valor de corrente que circula entre os eletrodos é uma medida do conteúdo de material particulado nos gases de escape. A figura [4d] apresenta a curva de variação da resistência entre os eletrodos em função da quantidade de particulado acumulado, com a indicação das situações das figuras [4a], [4b] e [4c].

Funcionamento

- O processo de medição consiste em ciclos de acumulação de tempo determinado, seguidos de ciclos de remoção do particulado.

- No fim de cada ciclo de acumulação é verificado o nível de corrente (resistência), o que permite avaliar o desempenho do filtro. A resistência medida é uma indicação do material particulado acumulado. Um valor medido inferior ao limite mínimo especificado (ponto 1 da figura 4d) é indicação de defeito no filtro, o que provocará a gravação do código de falha correspondente.

- A informação do sensor de temperatura é utilizada para corrigir o sinal de saída do sensor devido à variação de resistividade do particulado acumulado em função da temperatura dos gases.

- Para remover as partículas acumuladas no fim de cada ciclo de medição, o sensor dispõe, na base de óxido de alumínio e na face oposta à dos eletrodos, de um aquecedor que, ao ser ativado provoca a queima das partículas (regeneração do sensor).

- Os processos de medição e regeneração do sensor são comandados por um módulo de controle, que se comunica com a UC do motor através da rede CAN dedicada.

Funções de Monitoramento

A título de exemplo, a seguir são apresentadas as funções de monitoramento aplicadas a veículos Ford.

1. Módulo de controle. O monitor verifica a alimentação do módulo de controle e a comunicação com a UC do motor.

2. Sensor de temperatura. O módulo de controle verifica o circuito do sensor, a plausibilidade e o eventual desvio do sinal e envia as informações através da rede CAN dedicada.

- O monitoramento do circuito é feito de forma contínua.

- A verificação de eventual desvio do sinal de temperatura, com relação ao esperado, é verificado após um período com motor parado que assegure que todos os sensores de temperatura, utilizados como referências, estejam estabilizados na temperatura ambiente.

- Na verificação de plausibilidade a temperatura medida é comparada com o modelo calculado em função da temperatura dos gases e do duto de escape.

3. Aquecedor. O monitor verifica a resistência do aquecedor e o circuito elétrico quanto a curto ou aberto. Para o cálculo do valor de resistência, durante a partida, o módulo de controle utiliza o valor de corrente que circula pelo aquecedor como resultado da aplicação de um pulso de tensão. O valor assim calculado é comparado com um limite determinado com base na temperatura do sensor.

4. Eletrodos. Este monitoramento tem função verificar o circuito de medição do sensor constituído de: eletrodos, fonte de alimentação dos eletrodos e circuito de ligação entre fonte e eletrodos.

5. Regeneração. A regeneração é feita aquecendo o elemento sensor até 785OC por um tempo determinado. O monitor avalia a capacidade do aquecedor de manter a temperatura do ponto de ajuste durante o período necessário à remoção de todo o particulado acumulado.

6. Erros de amostragem. O monitoramento é feito uma vez a cada ciclo de condução e tem por função: 1) verificar um eventual excesso de particulado depositado entre os eletrodos e 2) verificar a correta instalação do sensor no escapamento, ou seja, exposto sem restrições, ao fluxo dos gases de escape. Por amostragem, o monitor avalia a modificação na tensão de alimentação do aquecedor requerida para manter constante a temperatura do sensor, frente a variações na velocidade do fluxo dos gases.