Nobres leitores, hoje vamos apresentar o “coração” do Turbocompressor, o elemento de alta frequência, super-resistente, feito para trabalhar nas piores condições.

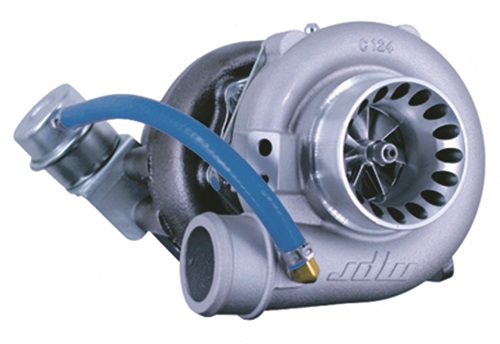

Se tratando de fabricação de Turbocompressor (fig.1), dentre todos os desafios do projeto, seja, desenvolvimento, processo e construção o eixo rotor de turbina é o “coração” e o elemento de maior complexidade. (fig.2)

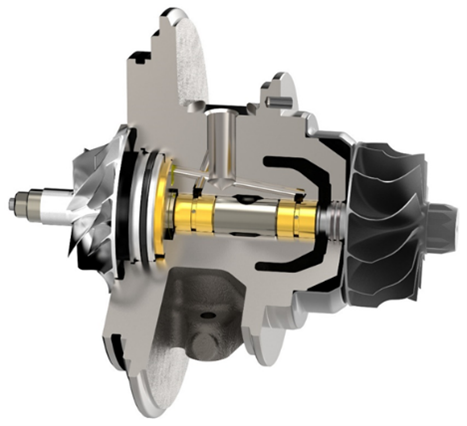

O eixo rotor de turbina está localizado no conjunto central rotativo (Fig.3) e o rotor compressor está fixado no lado oposto do rotor de turbina.

O material utilizado na fabricação do eixo (sem o rotor de turbina) é uma liga de aço especial. (Fig.4)

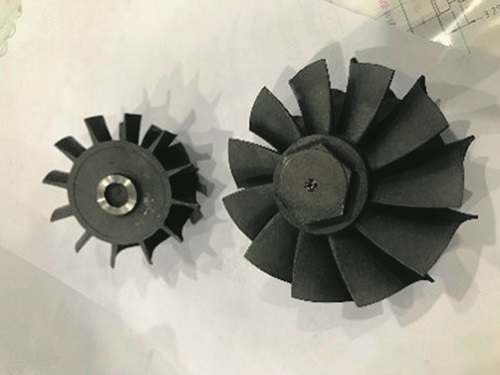

O rotor de turbina utiliza superligas aplicadas em projetos aeroespaciais, que são elas: Inconel (base em níquel, cromo e inox) do tipo 713C e 713RC, liga em MAR e Gama Titânio. (Fig.5)

O rotor de turbina é fabricado em fundição de precisão no processo de cera perdida em forno a vácuo e também em forno por gravidade. O nome cera perdida é dado porque o molde do rotor é feito em cera, e logo a pós a cura da cera, o molde passa por banhos cerâmicos.

Formado o molde em cerâmica, após a cura da cerâmica é retirada a cera em autoclave e sintetizados os cachos dos rotores para receber as superligas fundidas. Na (fig.5) temos os rotores de turbina fundidos em Inconel.

O “casamento”, a união entre o rotor de turbina e o eixo, é realizado por friction welding ou EBW. Todos eixos sofrem alívios de tensão, pós-solda.

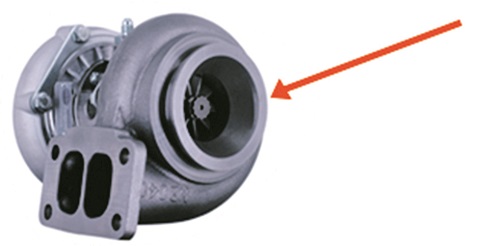

A turbina trabalha de “mãos dadas” com a carcaça de turbina, e a mesma concentra e entrega os gases de escape. (fig.6)

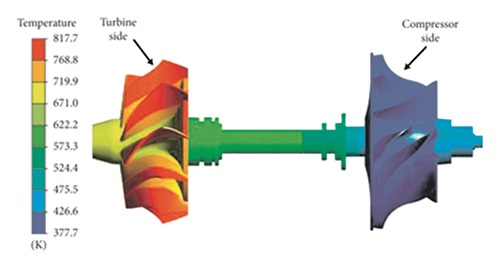

O eixo rotor de turbina quando em funcionamento se encontra em um ambiente extremamente agressivo, com a pressão dos gases, altas temperaturas, oscilações de rotação radial próximas de mach 2, forças axiais entre outras. Na (fig.7) é possível observar a escala de temperatura de trabalho, do coração do Turbocompressor, cabe lembrar que os impellers ou as pás não podem sofrer qualquer tipo de deformação, seja por dilatação ou alteração de perfil ou contorno por interferência térmica, força gravitacional ou pressão. A turbina entrega toda sua potência no eixo para o compressor. Fig.7

O “coração” bate em regimes de alta frequência e para resistir a essas exigências o eixo rotor passa por uma série de aprovações por etapas de fabricação, o que garante a qualidade e segurança do componente. Fig.8

Antes da mecanização do eixo rotor, ou processo de usinagem, é realizada uma auditoria em cada uma das peças, isso certificando a qualidade dos processos anteriores, permitindo a usinagem do eixo rotor (Fig.8). São utilizados centros de usinagem computadorizados com capacidade de tolerância de milésimo de milímetro.

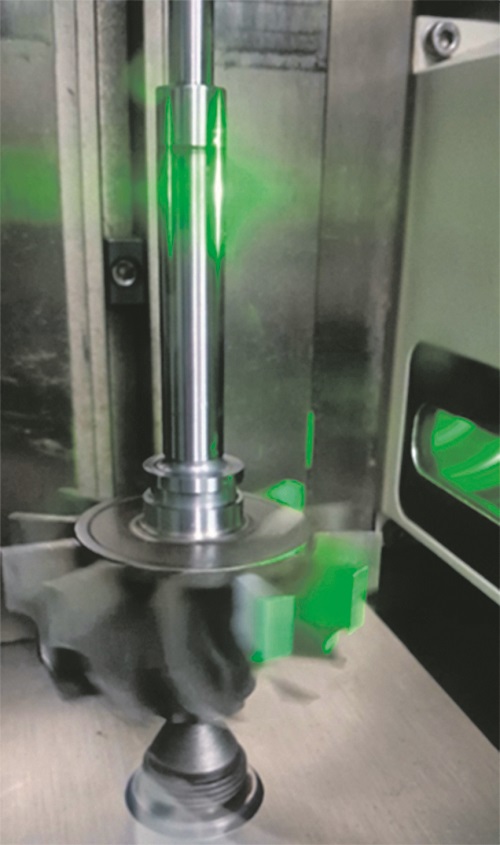

Após realizada a usinagem, o eixo rotor passa por verificação tridimensional em raio laser permanecendo em movimento, para conferir todas as medidas, se raios e contornos estão em conformidade com as cotas do projeto. (Fig.9)

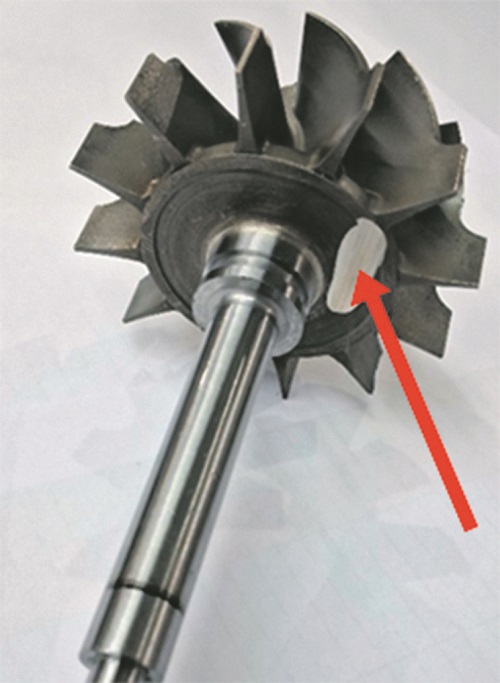

O eixo rotor passa por balanceamento de centro de massa gravitacional individual, é possível visualizar as retidas de material, que são previstas. (Fig.10 e 11). Tanto no nariz e na face traseira do rotor de turbina (nose e back face).

São características normais dos eixos rotores de turbina.

Esse balanceamento é realizado por uma célula robótica, o que garante a precisão de retirada de material sem comprometer a estrutura tanto do rotor quanto do eixo. (fig.11)

Continua na próxima edição do jornal.