O fator chave para a eficiência dos motores a Diesel é o rendimento térmico do sistema. Isso significa que dependemos de um momento específico de alta compressão na câmara e alta temperatura para que a queima de combustível seja completa. Por isso, controlar o momento e o tempo de injeção ideais visando essa condição é o foco do trabalho do Módulo eletrônico de controle do motor. Quanto maior for o rendimento térmico dessa queima, melhor será o desempenho do motor.

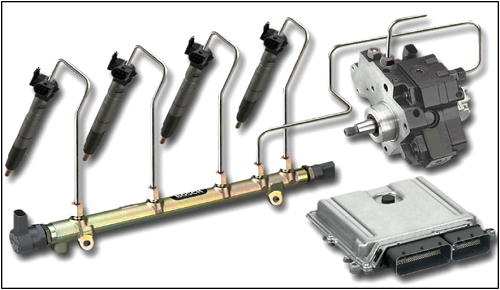

O sistema de injeção Diesel como um todo passou por várias evoluções a fim de melhorar a eficiência térmica na combustão, aumentar o aproveitamento do combustível e consequentemente, diminuir a emissão de poluentes. Para isso, os sistemas usados atualmente se dividem em Unidades Injetoras (sistemas com geração de pressão unitária por cilindro) e o sistema Common Rail (geração única de alta pressão disponível a todos os injetores).O sistema Common Rail é o mais preciso no controle das emissões de poluentes e na eficiência térmica pois trabalha com altas pressões de combustível e tem um controle eletrônico total da linha de alta pressão. Por essa razão, os demais sistemas de Unidades Injetoras tendem a “migrar” para o uso do Common Rail, como já temos observado no dia a dia da oficina. Nessa matéria vamos abordar os conceitos eletrônicos aplicados no sistema Common Rail.

O Sistema Common Rail

O sistema Common Rail consegue o excelente controle da injeção de combustível por ter um reservatório de alta pressão comum para todos os injetores, um “tubo” ou “rail” comum. Os injetores recebem o combustível sob alta pressão (em sistemas mais novos até mais de 3.000 bar quando em carga) e o transferem para o interior da câmara de combustão, aonde chega micropulverizado, obedecendo aos comandos da ECU. É o mais flexível e eficiente sistema de injeção eletrônica Diesel da atualidade por ter três vantagens principais:

- • Alta pressão de combustível;

- • Múltiplas injeções de combustível por ciclo;

- • Controle eletrônico da linha de alta pressão.

Nesse sistema, a ECU controla eletronicamente a abertura dos injetores, bem como efetua disparos auxiliares que possibilitam não apenas uma abertura primária para tirar o injetor da inércia, mas também múltiplas injeções em diferentes momentos do ciclo de trabalho mecânico do pistão. Por isso, o Common Rail é o único dos sistemas de injeção Diesel que tem controle total sobre o processo de injeção (sequência, momento e tempo de injeção). Capaz de realizar injeções múltiplas em um mesmo ciclo, o sistema Common Rail conta com pré-injeção, injeção principal e pós-injeção. Para realizar tais trabalhos são necessárias altas tensões, pois os injetores recebem de maneira constante altas pressões de combustível (as mesmas do tubo comum armazenador).

A eletrônica por trás do comando de atuadores

O comando eletrônico de atuadores parte do princípio de funcionamento de um componente muito importante na eletrônica – o Transistor. Um transistor pode ser considerado um elemento de chaveamento e por isso é amplamente usado no acionamento de atuadores e na eletrônica embarcada automotiva. É nada mais nada menos que um separador de potências elétricas, tendo em vista que apenas com ambas as potências (positivo e negativo) é possível realizar algum tipo de trabalho em atuadores.

O transistor amplamente utilizado nos módulos eletrônicos automotivos é o MOSFET (Metal Oxide Semiconductor Field Effect Transistor). Esse componente precisa receber um pulso de ativação que pode ser de baixa tensão ou de tensões amplificadas (dependendo da medida de tensão em sua fonte de chaveamento) e consegue chavear com tensões mais altas ou com um negativo de 0V. O MOSFET tem 3 terminais, sendo que o terminal 1 é chamado “Gate” – pois recebe um pulso de ativação, o terminal 2 chama-se “Source” e pode ser uma alimentação de tensão positiva ou um aterramento (dependendo de qual potência o atuador necessita) e o terminal 3 recebe o nome de “Dreno”, pois trata-se do emissor do pulso de chaveamento (em conexão com o atuador).

.jpg)

Baixa pressão de combustível vs Alta pressão de combustível

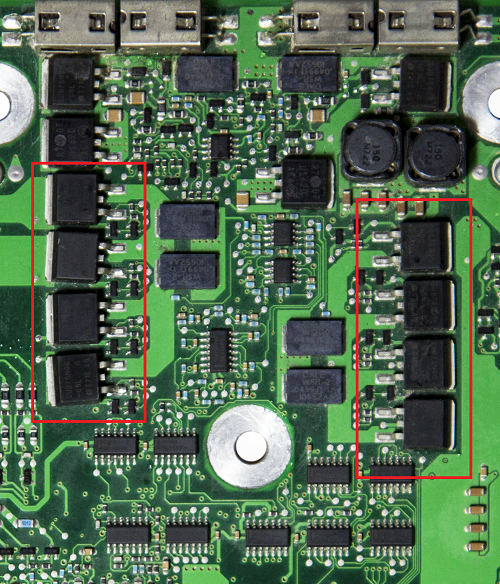

No controle de Injetores de combustível na linha Diesel, em especial nos sistemas Common Rail, os módulos precisam de tensões mais altas do que as de bateria para controlar os injetores. Tais sistemas têm dentro do Módulo do motor um conjunto de circuitos com a função de amplificar tensões e armazená-las para serem usadas nos disparos de injetores. Isso porque as naltas pressões de combustível na linha ou tubo comum são as mesmas altas pressões de combustível que chegam aos injetores e nas agulhas. Portanto, para “vencer” esse valor alto de resistência e realizar o disparo, são necessárias altas tensões. Em sistemas como o mencionado, é comum encontrarmos pulsos de comando entre 80V e 100V.

.jpg)

Controle eletrônico de alta tensão

Para entender por que as altas tensões são necessárias para produzir esse trabalho, devemos analisar uma das fórmulas das leis de Ohm que diz que P (potência) = U (tensão) x I (corrente), ou seja, P=U.I. Portanto, visando à economia e maior simplicidade no projeto elétrico e eletrônico de fiação e componentes, as sistemistas optam por trabalharem com a corrente sempre baixa. Para que seja possível fazer isso e ainda assim realizar o mesmo trabalho (potência), é necessário aumentar o outro elemento da fórmula – a tensão elétrica. Por isso, sistemas assim trabalham com disparos de 90 – 120V.

Esse acionamento é feito por dois transistores com fontes contínuas de medidas de tensão positiva diferentes, sendo que após o disparo chegar ao injetor ele retorna para o Módulo para ser descarregado em um aterramento por um outro transistor, agora com fonte negativa. Um disparo inicial com amplitude maior é feito para apenas “abrir” o injetor removendo-o da inércia. Um segundo disparo com amplitude mais baixa, próxima da tensão de bateria, é feito para os controles das múltiplas injeções presentes no Common Rail. Portanto, um par de MOSFET (um para cada banco de injetores) é alimentado com baixa tensão direto da bateria (12V ou 24V).

Os disparos iniciais feitos pelo MOSFET comum de baixa tensão ao ligar a ignição do veículo (linha +15 apenas), percorrem o chicote elétrico, passa pelas bobinas dos injetores e retornam para dentro do Módulo e são descarregados no circuito amplificador, composto basicamente por Indutores e Capacitores eletrolíticos. Em alguns sistemas, como no exemplo do sistema EDC7, os componentes usados possuem as duas funções – amplificação e armazenamento. Por possuírem enrolamentos elétricos internos, as tensões de bateria em contato com os indutores são amplificadas para cerca de 80V.

.jpg)

Acionamento de MOSFET’ de tensão amplificada

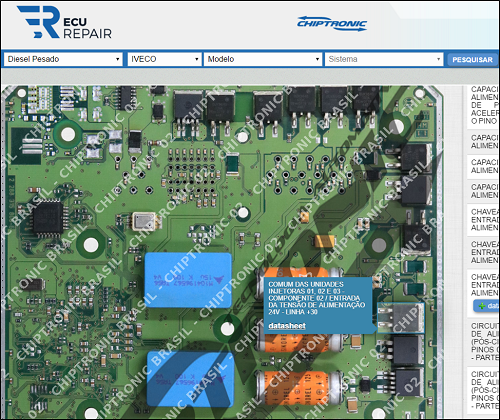

Um padrão aplicado em todos os Módulos Diesel é que o processador não comanda diretamente os transistores. Embora o processador tenha o controle inicial e defina os tempos de injeção (de acordo com as consultas feitas no software), as informações de comando são passadas para um C.I. do circuito lógico denominado “C.I. Gerenciador”. Esse componente recebe os comandos iniciais do processador e repassa esses sinais digitais de controle para os MOSFETs da linha de acionamento. Porém, uma regra eletrônica aplicada aos acionamento de transistores é que o sinal de “gate” sempre deve ser maior que a tensão positiva de fonte.

.jpg)

Portanto, o sinal de 5V que o gerenciador gera não é capaz de acionar os componentes de fonte positiva de baixa e alta tensão. Para que isso seja possível, o gerenciador usa alguns outros C.I.s, um para cada transistor de fonte positiva, chamados de “amplificadores operacionais”, capazes de amplificar as tensões de 5V iniciais em tensões de 30V a 90V.

.jpg)

Nesse artigo consideramos algumas possibilidades mais comuns de falhas relacionadas a “banco de injetores”, tão recorrentes no dia a dia da oficina. Porém, é de vital importância buscar conhecimento na área da eletrônica embarcada automotiva, equipamentos de medição e diagnóstico avançado como o osciloscópio e interpretação de sinais elétricos. Esses conhecimentos te ajudarão a realizar diagnósticos avançados e assertivos e fazer a diferença na sua oficina!