Todos os veículos precisam de manutenção, mas não é o que alguns proprietários de carros de passeio com motor diesel pensam. Por mais que o motor seja eficiente, há um desgaste natural dos componentes que precisam ser reparados conforme está previsto no plano de manutenção especificado pelo fabricante do carro.

Isso pode acontecer pelo fato do proprietário não ter sido orientado sobre os cuidados necessários na manutenção do veículo equipado com motor diesel e isso pode ter um custo elevado quando ocorrer uma falha no funcionamento.

Como não houve a manutenção preventiva, que é muito mais barata, só resta fazer a manutenção corretiva, que vai ter um custo mais elevado e foi o aconteceu com o Pajero Full 2012.

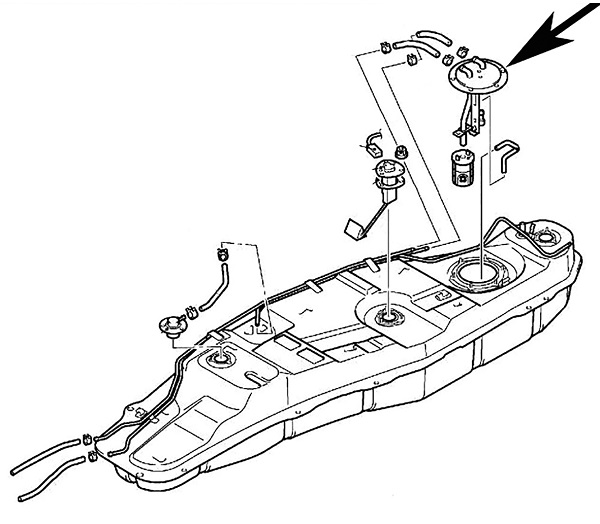

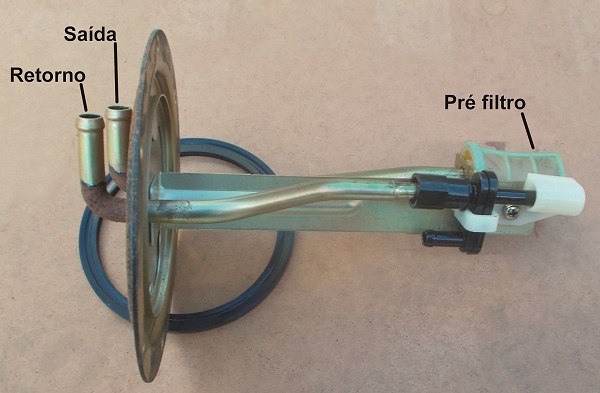

A bomba de injeção diesel deste motor tem um funcionamento diferente, começando pelo tanque de combustível que não tem uma bomba elevatória, tem apenas um tubo coletor de combustível com um filtro de malha de plástico e outro tubo de retorno do diesel.

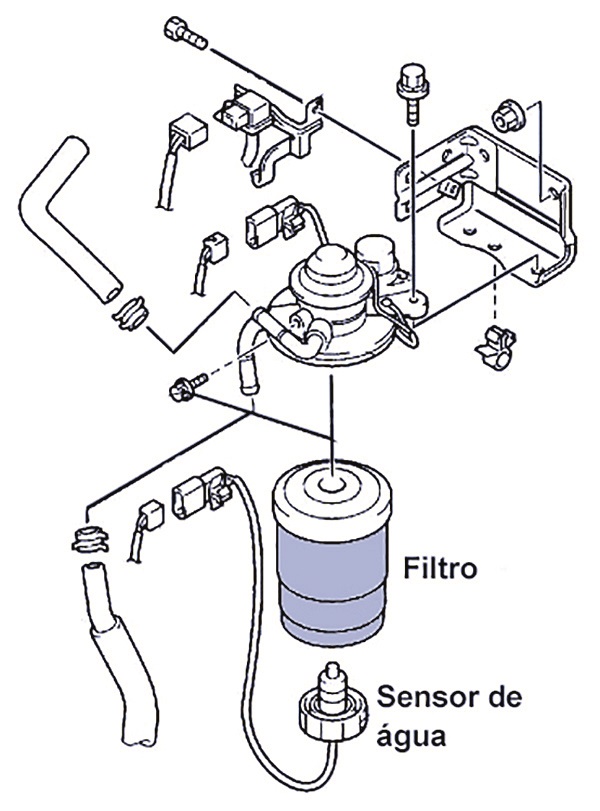

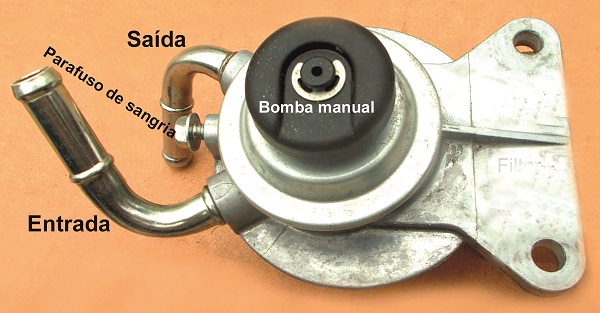

O combustível é sugado por uma bomba de palhetas de baixa pressão montada junto com a bomba de alta pressão, mas antes, o diesel passa por um filtro que está equipado com um sensor que detecta a presença de água que fica instalado na parte inferior e o filtro é rosqueado no suporte que tem um parafuso sangrador de ar, uma bomba manual e os tubos de entrada e saída do diesel.

A Mitsubishi adotou o sistema de injeção direta do diesel utilizando esta bomba de alta pressão, mas não é Common Rail como a maioria dos veículos equipados com motor diesel e também mais conhecido pelos reparadores.

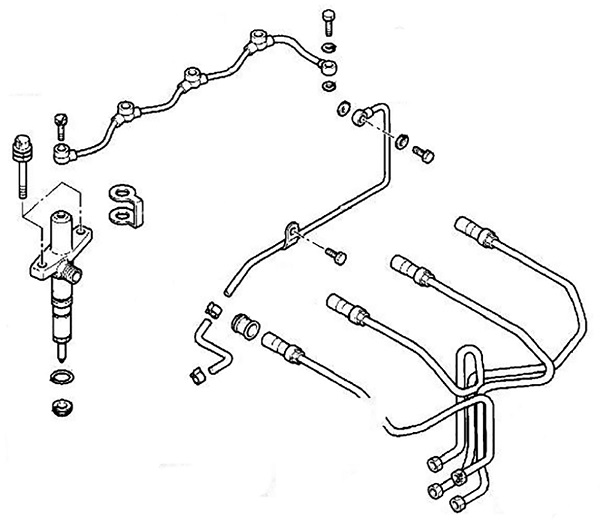

Estrategicamente, os bicos injetores, que estão localizados centralmente acima de cada cilindro, promovem uma distribuição mais uniforme da névoa de pulverização na câmara de combustão instalada no topo do pistão. Isso atinge uma maior atomização do spray de injeção diesel, gerando uma melhor mistura de ar e combustível, que resulta em emissões mais limpas e com menor consumo de combustível.

O sistema de injeção de combustível tem um controle eletrônico que consiste em sensores que detectam a condição do motor diesel, um módulo ECU que controla o sistema com base nos sinais enviados pelos sensores, fazendo os atuadores operarem de acordo com as informações processadas e enviadas pelo módulo, permitindo o funcionamento correto do sistema de injeção.

O módulo de controle ECU realiza operações como controle da taxa de injeção de combustível, controle de tempo de injeção, além disso, o ECU está equipado com várias funções de autodiagnóstico que facilitam a solução de problemas no caso de surgimento de falhas do funcionamento do motor.

O diesel que chega na bomba através da sucção tem a sua passagem liberada para a câmara de alta pressão, que faz o diesel atingir a pressurização ideal para a injeção, em seguida é enviado para os quatro injetores montados no topo do cabeçote, que pulveriza o combustível com uma pressão de 1.200 bar.

O tempo de injeção de combustível é controlado por meio de uma válvula de controle do tipo solenoide para garantir que a quantidade ideal de combustível seja fornecida de acordo com mudanças graduais das condições de funcionamento do motor.

Antes do início da injeção de combustível, a válvula de controle é energizada e isso faz com que ela permaneça fechada.

Conforme o combustível está sendo pressurizado pela bomba até atingir a pressão ideal de trabalho, a válvula solenoide de controle é desligada e fica aberta, o combustível sob alta pressão é liberado e a injeção de combustível é concluída.

A posição do pistão do temporizador da bomba de injeção é controlada de modo que a injeção de combustível seja realizada na sincronização ideal de acordo com a condição de funcionamento do motor.

Quando uma anormalidade é detectada em qualquer um dos sensores ou atuadores, a lâmpada de advertência do motor acende no painel de instrumentos e o ECU gera um código de falha correspondente ao problema ocorrido. Esses dados referentes aos códigos de falhas ficam armazenados no ECU e podem ser acessados através do uso de scanner.

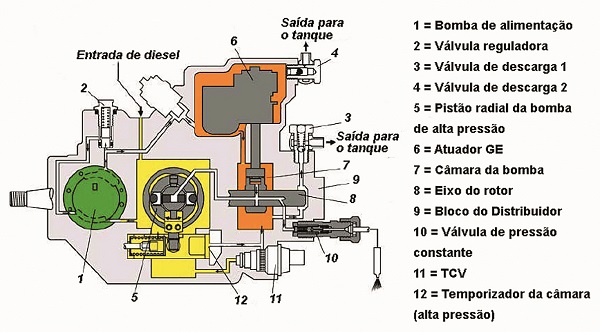

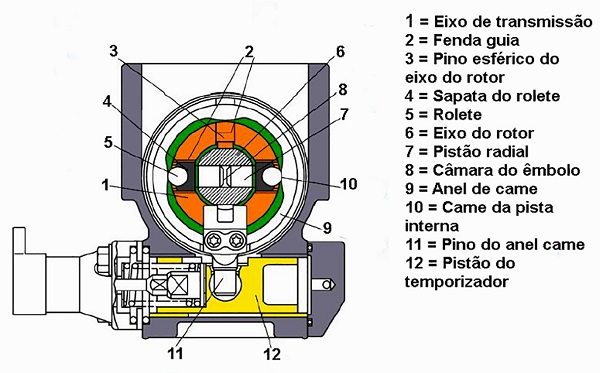

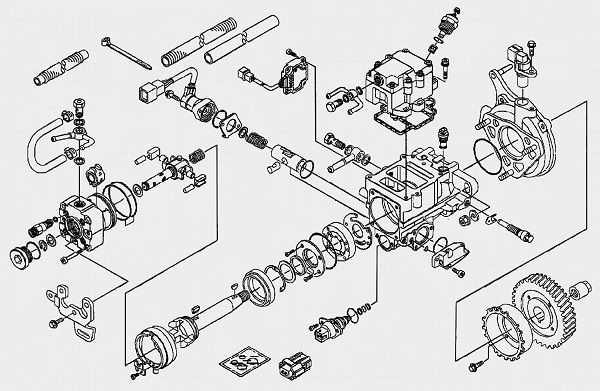

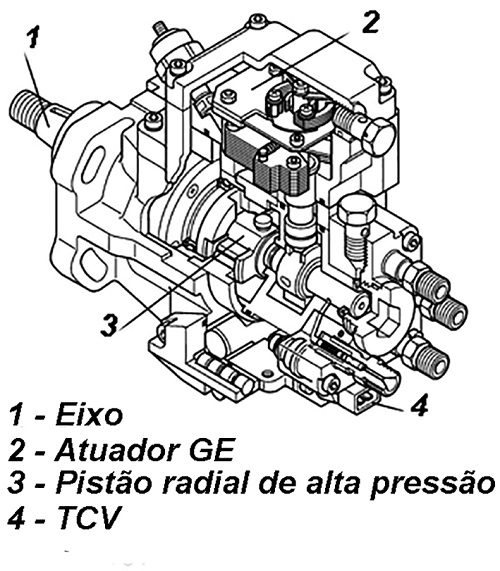

Denominada como bomba VRZ, ela possui um sistema que pressuriza o combustível através do acionamento de um distribuidor de controle de posição de êmbolo radial, assim o combustível é pressurizado por dois êmbolos radiais posicionados no eixo de transmissão.

Na bomba VRZ, o sistema de alta pressão é composto por um anel de quatro cames e dois roletes acionados pelo movimento do eixo para permitir a injeção de combustível em altas pressões, tornando-a adequada para motores diesel pequenos, com baixo consumo de combustível e alto rendimento que usam injeção direta.

A quantidade e o tempo da injeção de combustível são precisamente controlados por uma unidade de controle eletrônico, um governador eletrônico, chamado de atuador GE, que utiliza o controle de posição para ajustar a quantidade de injeção de combustível. O temporizador é uma válvula de controle de tempo (TCV) que utiliza o controle de serviço para ajustar o tempo.

.jpg)

Como a quantidade ideal de injeção de combustível pode ser controlada para cada cilindro e considerando a posição do acelerador que é controlada pelo atuador GE, é possível aumentar o torque em baixas acelerações, permitindo um desempenho de potência aprimorado.

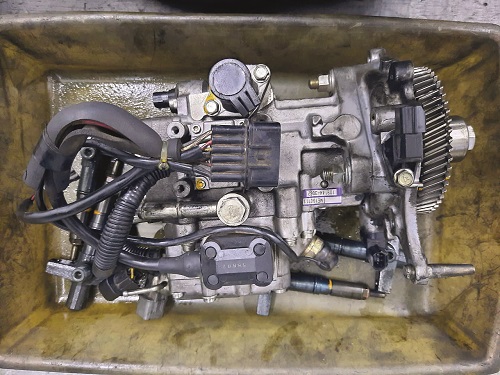

Sem querer desencorajar os curiosos, mas esta bomba tem um funcionamento bem complexo e mais ainda é a sua manutenção.

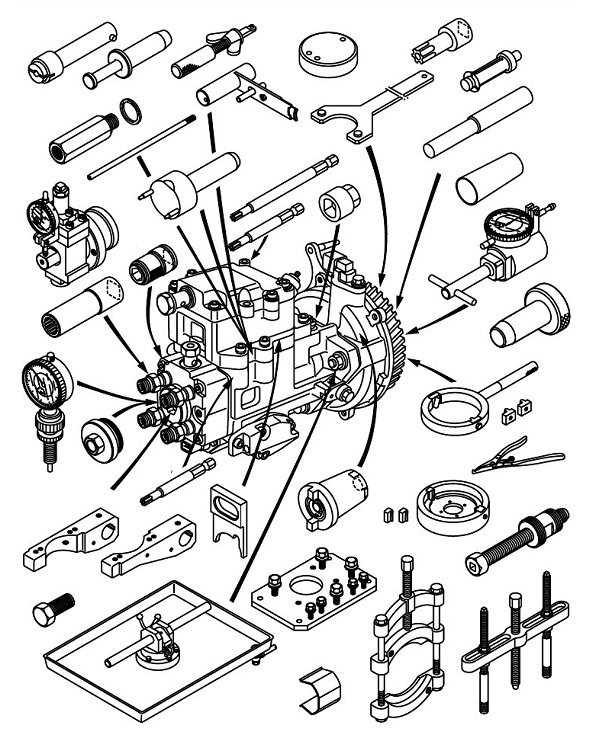

Para iniciar, é preciso ter um arsenal de ferramentas específicas para ela, tem que saber medir os componentes e também fazer os ajustes necessários para o funcionamento correto.

Depois da realização da manutenção com trocas de componentes, ajustes e montagens com os torques de aperto conforme está no manual de reparação, será a vez de colocar a bomba na bancada de testes e aí será necessário ter o plano de testes para executar todos as operações.

Diante desta complexidade, o melhor a fazer é enviar a bomba para um especialista que já fez curso, tem os equipamentos adequados, tem a bancada com plano de testes que garantem o restabelecimento do funcionamento deste tipo de bomba injetora com controle eletrônico de alta pressão.