O acúmulo de sujeira no tanque afeta a placa do resistor do sensor de nível de combustível que interfere na continuidade elétrica e pode gerar leituras falsas de nível de combustível.

Após a limpeza do conjunto é recomendável fazer um ajuste, movendo a alavanca rígida da posição vazio para cheio no mínimo 10 vezes. Geralmente os defeitos na boia ocorrem depois do reabastecimento, principalmente para quem anda só com o tanque na reserva e quando o contato elétrico é movido para uma área da placa do resistor que não foi utilizada por muito tempo.

Isso deixa o ponteiro do medidor de combustível mais lento, chegando a demorar vários minutos para sair da posição de vazio para cheio. Em situações extremas que afetam a resistência da placa do resistor atuando fora da faixa permitida por mais de 33 segundos, é gerado um código de falha e o ponteiro do medidor de combustível cai para a posição desligado.

Com o conjunto da bomba e boia limpo e funcionando, o diesel segue pelo tubo de alimentação de combustível até o filtro que separa o ar, a água e outros contaminantes do combustível e faz mais uma função que poucos sabem, reter a contrapressão do sistema.

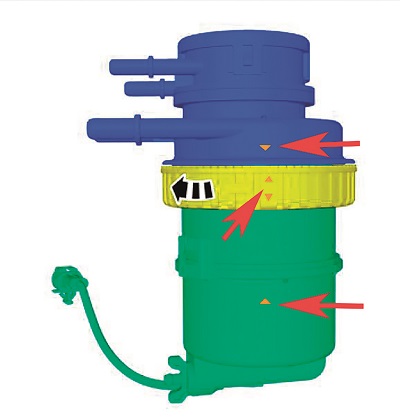

Na parte superior do filtro tem a válvula de recirculação que controla o fluxo de retorno de combustível aquecido pelo motor. Quando a temperatura ficar abaixo de 20 °C, a válvula é aberta para direcionar o combustível de retorno ao filtro, aquecendo o combustível.

Quando a temperatura atinge 33°C, a válvula é fechada e o combustível de retorno é conduzido de volta ao tanque pelo radiador do combustível. A válvula de recirculação também tem um pequeno desvio que permite o acúmulo de ar da recirculação de combustível para fazer a sangria através da linha de retorno ao tanque.

A válvula de retorno é posicionada no circuito de retorno do filtro. Ela controla a taxa do fluxo de retorno de combustível do motor, e mantém a contrapressão necessária no tubo de combustível.

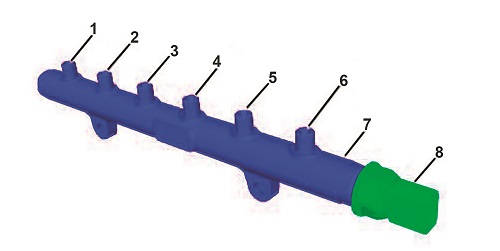

Dentro do filtro tem o elemento do filtrante (refil), o separador de água e o sensor de nível de água no combustível. Quando for fazer a troca do refil, observe as marcas na parte superior da carcaça, no anel de rosca e na parte inferior. Pode até parecer que há um favorecimento da marca do refil, mas a experiência mostra que não vale o risco de utilizar refil que não seja original.

A construção do separador de água é composta por duas camadas de espuma, que provocam a formação de gotas de água para promover a separação do combustível. A água fica acumulada no fundo do filtro, que aciona a boia do sensor de nível de água no combustível, que é ativado quando acumula cerca de 80 ml de água na parte inferior do filtro.

Para fazer a drenagem sem causar sujeira, conecte uma ponta da mangueira no plugue de drenagem e a outra ponta em uma garrafa ou vasilha adequada, ligue apenas a ignição para ativar a bomba no interior do tanque e espere alguns segundos para remover a água do filtro. A luz indicadora de água no combustível apaga após cerca de 2 segundos, com o motor em funcionamento.

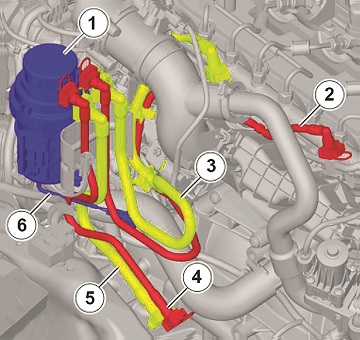

Identificação dos tubos de ligação na carcaça do filtro de combustível:

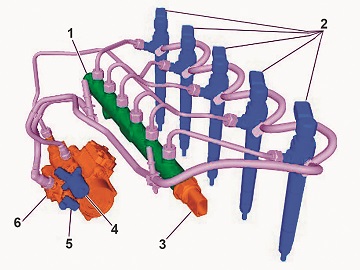

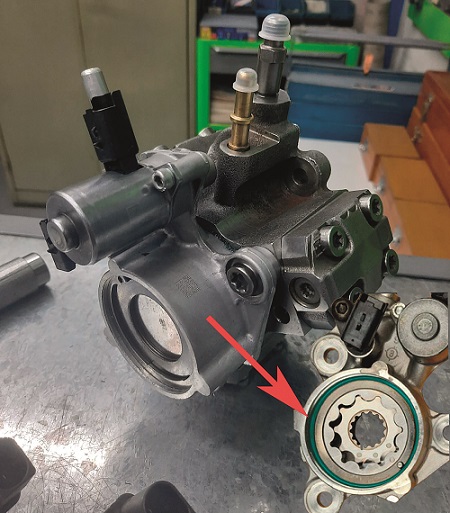

Uma válvula de medição de combustível está localizada na entrada de abastecimento da bomba de alta pressão, que controla a quantidade de combustível fornecido ao tubo e injetores de diesel e dependendo das condições de operação do motor, a pressão de injeção do combustível varia entre 250 bar e 1800 bar.

A pressão do sistema de combustível é medida usando um sensor FRP (Fuel Rail Pressure), localizado no tubo de combustível (Commom Rail). O sensor FRP converte a pressão do sistema de combustível em um sinal de tensão. Este sinal de tensão atua como um sinal de entrada para o módulo de controle do trem de força (PCM) para o cálculo da quantidade de injeção de combustível.

O módulo de controle do trem de força (PCM) calcula o tempo de injeção de combustível e a quantidade de injeção dependendo de variáveis de entrada. A quantidade especificada de combustível é injetada na respectiva câmara de combustão através do injetor de combustível acionado por solenoide.

A condição para que tudo funcione conforme os comandos do módulo depende da manutenção da bomba de alta pressão, que deve passar por revisões periódicas, o mesmo se aplica aos 5 injetores de combustível que precisam trabalhar com injeções equalizadas, para pulverizar a quantidade certa de diesel em cada câmara de combustão, fazendo o motor funcionar com marcha lenta “redonda” e aceleração “lisa”.

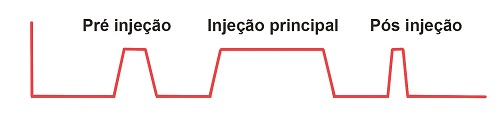

Na fase fria, o motor tem o auxílio das velas aquecedoras, mas a eletrônica continua ajudando o motor a aquecer o mais rápido possível, atuando com o sistema de multi-injeções, sendo duas pré-injeções de diesel, uma injeção principal mais ampla e outra quando o pistão estiver descendo após a explosão.

Esta estratégia permite ao catalisador ser aquecido mais rápido porque uma parte do diesel será queimado dentro dele e assim que o motor atinge a temperatura de 50 graus, esta última injeção é cancelada.

O excesso de combustível é devolvido ao tanque de combustível através da linha de retorno de combustível.

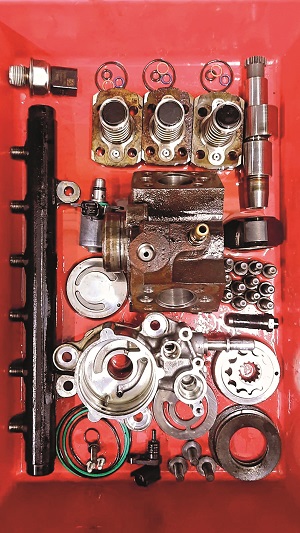

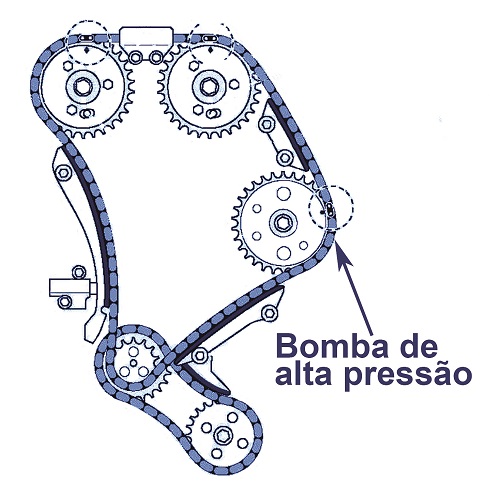

A bomba de combustível de alta pressão é acionada por corrente e tem ponto de sincronismo que deve ser observado no momento da instalação. Internamente esta bomba possui três pistões que ficam deslocados um do outro em 120 graus e são acionados por um eixo excêntrico que atua em cada pistão para gerar pressões muito elevadas.

Os injetores de combustível são controlados diretamente pelo PCM, que fornece picos de energia de até 200 volts e eles são vedados da câmara de combustão por meio de uma arruela de cobre localizada entre o injetor de combustível e o cabeçote.

É recomendável instalar uma nova arruela de vedação durante a execução do trabalho de instalação. As linhas de retorno de combustível estão fixadas na parte superior do injetor de combustível e são conectadas em série.

Com a limpeza e a troca de reparos dos componentes do sistema de injeção foi possível restabelecer o funcionamento equilibrado do motor, revelando o bom serviço executado juntamente com a qualidade das peças aplicadas.

O encontro de mão de obra capacitada e peças de qualidade comprovada traz satisfação para o cliente e tranquilidade para o reparador que executou o serviço.

Lembrando que um cliente satisfeito passa a ser um agente multiplicador e vai levar, ao conhecimento das pessoas do seu convívio, a sua satisfação pelo bom serviço executado pelos profissionais da oficina especializada em veículos diesel.