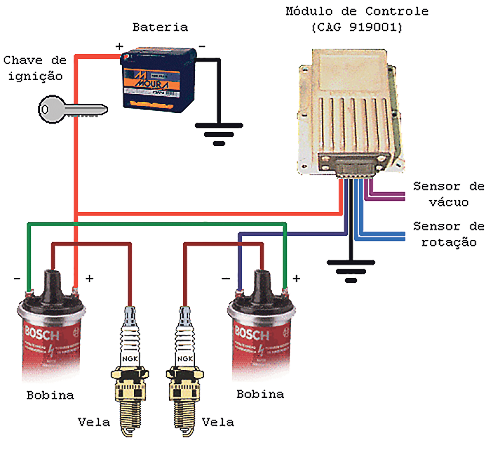

Depois da fase da aula passada, começamos um novo capitulo nas ignições eletrônicas com o início das ignições mapeadas, no Brasil tivemos ela no Gurgel Br800

O sistema contava com uma bobina por cilindro, um sensor de vácuo e um sensor de rotação, e já foi possível, além de abolir o distribuidor, também monitorar o controle da ignição que utiliza sensores para monitorar o funcionamento do motor e ajustar o tempo de ignição para otimizar o desempenho e reduzir as emissões de poluentes.

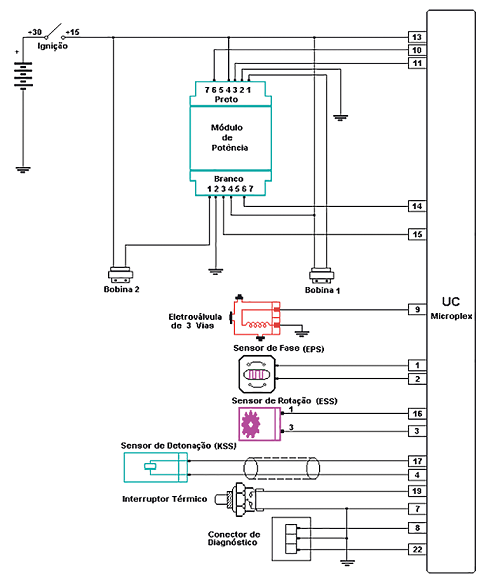

Outra ignição muito usada foi a Microplex Magneti Marelli que equipava os veículos Fiat, ela teve duas versões, a primeira com o sensor MAP da sigla do inglês Manifold Absolute Pressure (Pressão Absoluta do Coletor) incorporado internamente ao módulo.

Na sua segunda versão a única coisa que foi alterada, foi que o MAP passou a ser externo.

Vamos analisar o esquema elétrico para entender quais componentes integram esta ignição.

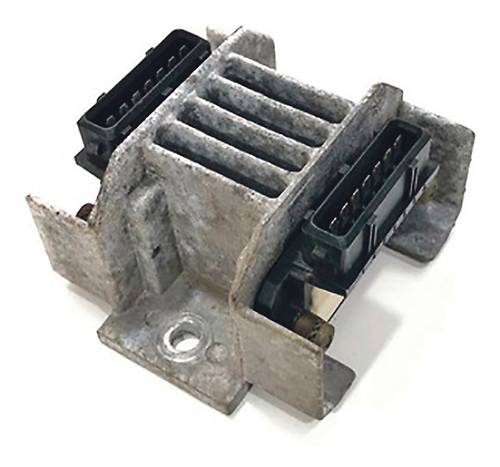

O sistema contava com as unidades de potência de ignição 1 e 2.

Estes responsáveis pelo estágio de potência para suportar a corrente necessária para carregar o primário das bobinas de saída duplas que chamamos de sistema de faísca perdida, pois a faísca é fornecida nos cilindros gêmeos simultaneamente, porém um cilindro está em compressão e aproveita a faísca para a combustão e a outra faísca se perde no cilindro que está em tempo de escape, em um motor de 4 cilindros os cilindros gêmeos são 1 e 4 como também o 2 e 3.

O sensor de rotação fornece um sinal da rotação para o módulo, lendo a cremalheira do volante do motor, já o sensor de PMS / Fase vai instalado na polia do virabrequim fornecendo para a unidade qual a posição do ponto morto superior do 1º cilindro, os dois sensores são iguais e trabalham em conjunto.

O sensor de pressão MAP fornece a pressão absoluta no coletor de admissão para que o módulo possa calcular a carga do motor.

O sistema também contava com um sensor de detonação instalado no bloco do motor, que fornecia para o módulo o momento em que no motor estava ocorrendo uma pré-ignição o para que o ponto de ignição pudesse ser atrasado.

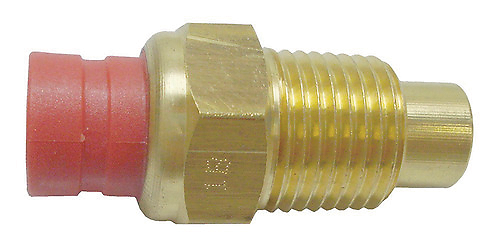

O sensor de temperatura da água vai instalado na carcaça da válvula termostática fornecendo a temperatura do arrefecimento.

A eletroválvula de 3 vias atuava sobre a válvula dashpot do carburador.

A ignição mapeada, mesmo ainda em motores alimentados por carburador, tem várias vantagens perante o distribuidor, além de não ter desgastes mecânicos, pois o distribuidor só tinha o avanço a vácuo e o centrífugo, a ignição recebe informação do sensor de pressão, sensor de rotação, sensor de PMS, sensor e detonação e o sensor de temperatura do líquido de arrefecimento, com essas informações o avanço ou retrocesso do ponto de ignição vai variando conforme as informações dos sensores mudam, e como o próprio nome diz a ignição trabalha em cima dos mapas pré-definidos pela engenharia com a melhor curva de ponto para cada motor específico.

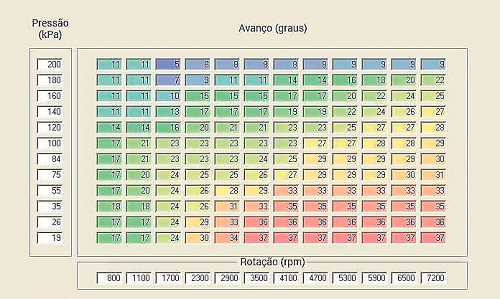

A nível de ilustração vamos ver um imagem de tabela de ponto com a relação de pressão e rotação

Na parte inferior vemos a rotação que começa com 800 e vai até 7200 e do lado esquerdo na vertical vemos a pressão de 19 até 200 e no centro o avanço em graus para cada cruzamento da rotação com a pressão, os mapas também comparam temperatura com pressão e temperatura com rotação, com esse controle o avanço fica muito próximo do ideal e ainda corrigido pela informação do sensor de detonação em caso de pré-ignição ocorrer na combustão.

Outra característica é o uso de módulo de potência para cada bobina, possibilitando o uso de bobinas / transformador de ignição de alta potência que fornecem uma centelha ótima também em altas rotações e a vantagem de ter um conector para comunicação com scanner de diagnóstico de falhas.

Com o surgimento da injeção eletrônica analógica, que no Brasil começou com o Gol GTI, usava-se uma ignição micro controlada feita pela Bosch chamada de EZ+K em conjunto com a injeção eletrônica Le Jetronic, a EZ+K tinha um MAP interno como na primeira versão da Microplex, um sensor de detonação, um de temperatura do arrefecimento e um interruptor de mínimo que informava quando o corpo de borboleta estava fechado, a rotação do motor e o PMS era fornecido por um distribuidor com sensor do tipo hall, o módulo TSZ de potência para a bobina podia ser externo ou estar localizado internamente no módulo de injeção Le Jetronic.

Esta ignição não contava com diagnóstico via scanner mas contava com uma luz espia que informava possíveis defeitos no sistema, se estivesse tudo ok a luz espia acenderia ao se ligar a ignição e apagaria ao funcionar o motor, porém se a EZ+k identificasse uma anomalia a luz espia piscaria em uma sequência formando um código:

Código 02: Falha no circuito do sensor de temperatura da água;

Código 04: Falha no circuito do sensor de detonação;

Código 05: Falha no circuito do sensor de pressão absoluta - MAP (interno à EZ+K).

A injeção da Ford EEC-IV usava um módulo de ignição externo chamado de TFI e funcionava mais como um módulo de potência do que um módulo de ignição propriamente dito.

Já nas injeções digitais tanto a parte da ignição como a parte de potência foi incorporada ao módulo de injeção ficando o sistema muito mais enxuto, principalmente no chicote elétrico que tinha que interligar os módulos, como também no diagnóstico,com muito mais informações e possibilidades.