Nos últimos anos, os motores ciclo diesel evoluíram muito. Devido às leis que regulamentam a emissão de poluentes, as montadoras precisam desenvolver sistemas que aproveitem cada vez melhor o combustível. Para atingir esse objetivo é necessário fazer um controle ainda mais preciso nas linhas de pressão e nos tempos de injeção. O sistema que realiza o controle mais eficiente desses fatores dentre os sistemas Diesel é o sistema Common Rail.

Princípios de funcionamento do sistema Common Rail

O sistema Common Rail de injeção eletrônica Diesel é um dos mais modernos e flexíveis sistemas de injeção existentes no mercado. Traduzindo do inglês, entendemos o princípio por trás desse sistema – “tubo comum”. O common Rail consegue oferecer um bom controle da emissão dos poluentes com maior economia de combustível e potência.

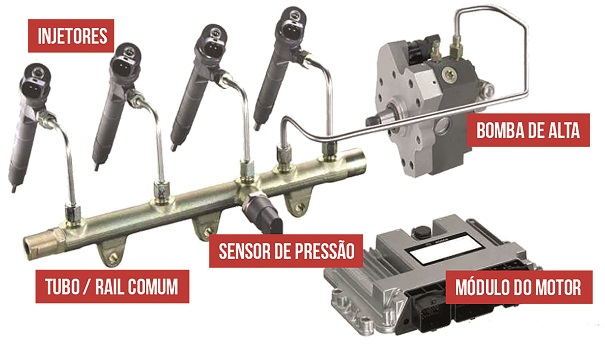

O sistema Common Rail conta com duas linhas: linha de baixa pressão e linha de alta pressão. A linha de baixa pressão usa uma bomba elétrica ou mecânica para levar o combustível do tanque até uma bomba de alta pressão. A bomba de alta pressão alimenta um acumulador comum ou “tubo comum” usado por todos os injetores. As pressões nesse tubo ou rail podem chegar até cerca de 2.000 bar de pressão. Dessa forma o rail é mantido constantemente alimentado com combustível em alta pressão. (Fig.1)

Figura 1 – Princípio do Sistema Common Rail

Aplicação da Válvula reguladora de pressão

O controle da pressão no rail é feito pelo módulo do motor (ECU). Nos sistemas que utilizam as bombas de alta pressão a partir do modelo conhecido como CP-3, o controle da pressão torna-se possível por comandar um componente muito importante presente na bomba – a válvula reguladora de pressão, conhecida como válvula MProp.

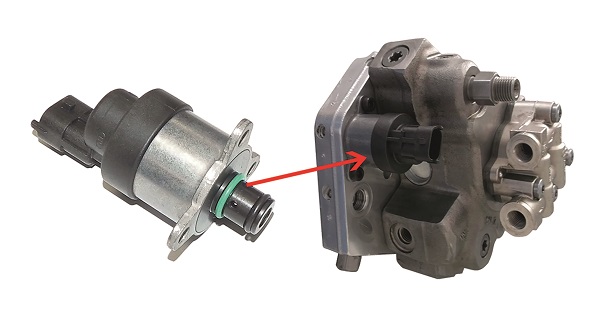

Um sensor de pressão indica para o módulo qual é a pressão interna do rail. Com base nas leituras feitas por esse sensor, o módulo do motor controla o trabalho da válvula MProp localizada na bomba de alta, que terá como finalidade controlar a linha de alimentação da bomba, variando sua capacidade volumétrica. Realizando esse controle é possível estabilizar a pressão dentro do rail. É uma peça fundamental para o bom funcionamento do sistema. (Fig.2)

Figura 2 – Localização da Válvula MProp na bomba de alta pressão

Vale lembrar que também existe no rail uma válvula de segurança que em caso de elevada pressão, acima dos padrões estabelecidos, libera combustível já no rail de volta para o retorno.

Funcionamento da MProp

Para efetuar o controle da pressão, a válvula MProp possui um êmbolo regulador em contato com a linha de combustível que alimentará a bomba de alta. O avanço ou recuo desse êmbolo é o que possibilita o controle da alimentação da bomba de alta com combustível e consequentemente a pressão do rail. A válvula possui ainda um retorno por mola, que mantém o êmbolo naturalmente em sua posição de avanço, ou seja, permanecendo fechada. O controle de passagem de combustível será feito por recuos do êmbolo. (Fig.3)

Figura 3 – Aplicação da válvula MProp

O controle de recuo do êmbolo é feito através da geração de um campo magnético no interior da válvula, envolvendo o êmbolo. Para que isso ocorra, a MProp tem dois terminais: Terminal 1 recebe alimentação pós-chave (tensão de bateria); Terminal 2 recebe sinal de ativação do módulo do motor (ECU). Quando a MProp recebe um sinal de ativação, uma diferença de potencial torna possível a formação de campo magnético que age sobre o êmbolo, fazendo-o recuar e liberando maior passagem de combustível. Vale lembrar que o pulso de comando tem uma característica que permite controlar quanto o êmbolo irá recuar e avançar.

Defeitos comuns e testes práticos

A falha no funcionamento da válvula MProp pode estar relacionada com falta de alimentação. Por isso, com o auxílio de um multímetro na escala de tensão contínua, verifique a presença de tensão de bateria alimentando um dos terminais da válvula. Pode-se fazer este teste removendo o chicote de alimentação e fazendo as medições no conector do chicote com a ignição ligada. Aterre a ponteira negativa do multímetro na carcaça da bomba. (Fig.4) (Fig.5)

Figura 4 – Localizando e removendo conector da MProp localizada na bomba de alta (no exemplo, uma Amarok)

Figura 5 – Teste de alimentação da MProp

Outro defeito muito comum na válvula MProp é ela se encontrar travada devido a acúmulo de sujeira presente no combustível. Se a capacidade de movimento do êmbolo for comprometida, perde-se o controle de alimentação da bomba de alta e assim a pressão no Rail subirá consideravelmente.

Um teste comum feito para verificar se o êmbolo está livre de acumulo de sujeira é bater na palma da mão a parte da válvula que tem contato com o combustível. Nessas batidas, devemos ouvir o êmbolo movimentando e batendo em seu assentamento com o retorno da mola. Se nesse teste não percebermos nenhum movimento do êmbolo é provável que ele esteja travado. A válvula deve ser substituída ou desmontada para limpeza. (Fig.6)

Figura 6 – Verificando se existe movimento do êmbolo

Se não constatamos nenhum problema nesses testes, a causa da falha no funcionamento da MProp pode estar no acionamento dela feito pelo módulo do motor.

Controle feito pelo módulo do motor (ECU)

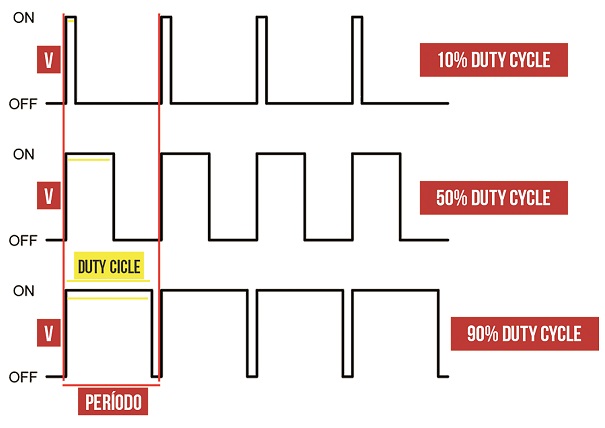

O sinal enviado pela ECU para comandar a MProp é um sinal PWM (Pulse With Modulation – Pulso com Largura Modulada). Esse tipo de pulso ou sinal de ativação permite um controle do recuo e avanço do êmbolo bem eficaz. Em um sinal de ativação comum, seria possível apenas recuar ou avançar totalmente o acionamento do êmbolo. Porém, com o pulso PWM é possível fazer esse controle de maneira gradativa.

Em um sinal PWM, a tensão e o período de trabalho permanecem sempre os mesmos, variando apenas a largura do pulso, ou seja o tempo dentro de um período de trabalho em que foi mantido o pulso em sua amplitude máxima. Esse tempo é chamado de “Duty Cycle”. (Fig.7)

Figura 7 – Característica do sinal PWM

Testes práticos no módulo do motor (ECU)

Quando se trata de comando para atuadores vindos da ECU, sempre teremos componentes responsáveis por fazer um chaveamento e liberar uma largura de pulso para o atuador. Esse componente pode ser um C.I. (Circuito Integrado) que recebe um sinal de ativação vindo do processador e responde a esse sinal de ativação fazendo um chaveamento e comandando um atuador. Veja um exemplo: (Fig.8)

Figura 8 – C.I. responsável pelo comando da MProp em um Módulo EDC07 aplicado em um motor Cummins

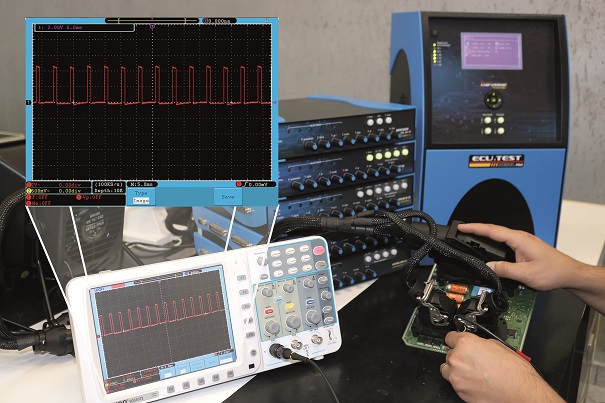

Com o auxílio de um simulador e um osciloscópio é possível verificar a saída do sinal PWM de ativação da válvula Mprop com amplitude de 5V, e variar esse sinal aumentando e diminuindo a rotação do simulador em bancada. (Fig.9)

Figura 9 – Teste do componente responsável pelo controle da MProp (sinal PWM)