As medidas aplicadas no sentido de atender às estritas normas de emissões visam à melhoria do processo de combustão e do sistema de gerenciamento da alimentação de combustível.

1. Otimização do processo de combustão. Os principais avanços incluem: sistemas “common rail”, injetores de alta pressão, injeção múltipla.

2. Projeto avançado do motor Diesel. Câmara de combustão, diminuição de peso.

3. Reformulação do combustível. Utilização de biocombustíveis, o que possibilita melhoras no consumo e desempenho e diminuição das emissões de CO, HC e CO2.

4. Pós-tratamento dos gases de escape. Principalmente, NOx e material particulado.

5. Aplicação intensiva de tecnologias de controle eletrônico. De forma similar à do motor ciclo Otto, uma unidade de comando, através de um conjunto de sensores e atuadores, monitora as condições de funcionamento e gerencia a operação tanto do motor como dos dispositivos de pós-tratamento.

6. EGR. Aumento da taxa e controle preciso da recirculação dos gases de escape.

7. Indução forçada. Turbo de geometria variável e aplicação de sistemas de sobrealimentação a todo motor produzido atualmente.

As novas tecnologias têm por objetivo a redução das emissões, principalmente as de NOx que resultam das altas temperaturas, e as de material particulado que são provocadas pela combustão incompleta.

Tecnologias de injeção de combustível em ciclo diesel

O motor diesel original possui linhas separadas de combustível de alta pressão que ligam a bomba a cada injetor. A pressão de injeção e a calagem (avanço) são dependentes da rotação. Isto resulta em imprecisão na quantidade injetada assim como em falta de resposta adequada frente a câmbios de regime.

Já nos motores diesel com controle eletrônico, estas limitações foram totalmente superadas com as tecnologias utilizadas atualmente. As seguintes são as mais relevantes:

- Sistema de Rampa Comum ou "Common Rail" ;

- Sistema UIS/UPS (Unidade Bomba/Injetor);

- Sistema HEUI (Unidade Eletro-hidráulica).

Estes sistemas, todos de injeção direta (não existe pré-câmara), permitem um maior controle da injeção se comparados com os sistemas de injeção tradicionais (mecânicos) e possuem uma grande flexibilidade quanto ao gerenciamento da quantidade injetada de combustível a que pode variar de forma contínua em resposta as condições transientes do motor.

Por sua vez, a alta pressão de combustível, já presente durante a partida, elimina a tradicional emissão de fumaça, característica dessa condição em motores mais antigos.

Ainda que os mencionados acima sejam os sistemas mais difundidos, existe uma tendência na adoção da tecnologia "common rail" por todos os fabricantes de motores.

Sistema "Common Rail" - Rampa ou Duto Comum

Nos sistemas de rampa ou duto comum todos os injetores, controlados eletronicamente, são alimentados uniformemente, através de uma mesma linha de alta pressão. As vantagens básicas são:

- A alta pressão de injeção favorece a melhor atomização do combustível, o que resulta numa combustão quase completa com a conseguinte redução do material particulado.

- A alta pressão de injeção independe do regime de rotação do motor.

- Injeção mais rápida que possibilita a implementação do mecanismo de "injeção múltipla" , que ajuda a diminuir as altas temperaturas na câmara de combustão reduzindo assim, de forma significativa, a formação de NOx.

- Permite o controle preciso:

- Da pressão de injeção do combustível;

- Do avanço (início) da injeção;

- Do número de injeções;

- Da quantidade injetada de combustível.

Sistema de Alimentação de Combustível – Ford Power Stroke

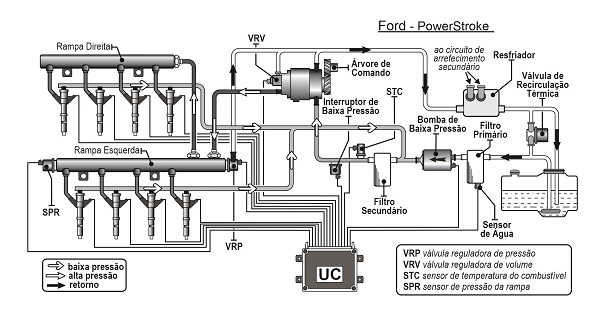

Como exemplo de aplicação, a figura 1 apresenta a configuração básica do sistema de alimentação de combustível de duto comum Ford Power Stroke aplicado a um motor V8/6.7L.

- Bomba de alta pressão. É constituída de 2 pistões e acionada, por engrenagens, pela árvore de comando. Opera sincronizada com o virabrequim e a árvore de comando para otimizar os efeitos dos pulsos de pressão de combustível. Pressuriza o combustível até pressões em torno de 2000 bar.

- Bomba de baixa pressão. É de acionamento elétrico e abastece a bomba de alta pressão com, aproximadamente, um volume de combustível 3 vezes superior ao máximo requerido. O excesso é utilizado na lubrificação e arrefecimento da bomba de alta pressão. Possui um regulador de combustível integrado que limita a pressão em torno de 8 bar.

- Filtros de combustível. O filtro primário possui separador de água com o sensor correspondente.

- Sensor de temperatura do combustível – STC. Está instalado na linha de combustível entre o filtro secundário e a bomba de alta pressão. Em função de que a temperatura afeta a viscosidade do diesel, a UC utiliza esta informação para controlar a injeção de forma precisa independentemente da temperatura do combustível.

- Interruptor de baixa pressão. Está instalado na linha de combustível entre o filtro secundário e a bomba de alta pressão. Permanece fechado com pressão de 3-4 bar ou superior, enviando sinal de tensão positiva. Com pressão inferior abre e o sinal é 0V. Na condição de baixa pressão, a potência do motor é reduzida em 30% como medida de proteção.

-Válvula reguladora de volume – VRV. Instalada no corpo da bomba de alta pressão, controla o volume de combustível admitido nos cilindros da bomba. É controlada pela UC com sinal de ciclo de trabalho variável. Juntamente com a válvula reguladora de pressão (VRP) regula a pressão do combustível nas rampas. Também é utilizada para cortar a alimentação de combustível aos cilindros da bomba quando o motor é desligado e durante as desacelerações.

-Válvula reguladora de pressão – VRP. Instalada na rampa esquerda, é controlada pela UC com sinal de ciclo de trabalho variável.

- Sensor de pressão da rampa – SPR. Instalado na rampa esquerda, é utilizado pela UC, para controlar as válvulas VRV e VRP.

- Válvula de recirculação térmica. É uma válvula termostática (não elétrica) utilizada no controle do combustível de retorno que é direcionado para o tanque e aquele que é derivado para a entrada da bomba de baixa pressão. A válvula permanece totalmente aberta até 25OC; nesta condição todo o combustível é recirculado para a entrada da bomba. A partir deste ponto começa a fechar gradualmente até 40OC, condição para a qual está totalmente fechada e todo o combustível retorna ao tanque.

- Resfriador de combustível. Está instalado na linha de retorno e por ele circula líquido do circuito secundário de arrefecimento do motor. Dependo da temperatura, o combustível pode ser resfriado ou aquecido.

- Duto comum (“common rail”) com injetores acionados por solenoide do tipo servo-hidráulico. O combustível fornecido pela bomba de alta pressão entra na rampa esquerda e por linha de alta pressão alimenta a rampa direita.

Funcionamento

- Ao ligar a chave de partida, a bomba de baixa pressão funciona pressurizando o circuito de baixa pressão e funciona por 30 seg. caso não seja dada a partida. A válvula reguladora de volume (VRV) e a válvula reguladora de pressão (VRP) permanecem abertas.

- Durante o arranque, a UC identifica o PMS em, aproximadamente, 120 graus de giro do virabrequim e fecha a válvula VRP, permitindo assim que o combustível na rampa atinja a pressão de calibração, o que resulta numa partida rápida. A injeção de combustível é iniciada assim que o sensor de pressão da rampa (SPR) informa que a pressão de operação foi atingida. A partir desse momento a válvula VRP é acionada com sinal de ciclo de trabalho variável com objetivo de manter a pressão no valor necessário às condições de funcionamento. A válvula VRV é ajustada num valor de calibração para arranque.

- Com o motor em funcionamento e a temperatura do combustível dentro da faixa apropriada, valor este informado pelo sensor de temperatura STC, a pressão passa a ser regulada principalmente pela válvula VRV, ficando a válvula VRP com a função de ajuste fino. Desta forma, a bomba somente pressuriza o combustível que ingressa na rampa. Isto resulta numa maior eficiência devido a que diminui a potência requerida pela bomba.

- Durante as acelerações, as válvulas VRV e VRP são comandadas com base nas informações dos sensores de temperatura do combustível (STC), do motor, do óleo, do ambiente, do sensor de carga do motor e do estado de regeneração do filtro de particulado.

- Durante as desacelerações, a válvula VRV é fechada e a VRP, totalmente aberta com o objetivo de reduzir a pressão do combustível na rampa, minimizando assim, o trabalho da bomba. Assim que a rotação se aproxima daquela de marcha lenta, a válvula VRV é comandada para regular a pressão da rampa no valor necessário ao reinício da injeção.

- Durante a regeneração do filtro de particulado, os injetores da rampa esquerda operam no modo “pós-injeção” para aumentar a temperatura dos gases de escape, necessário isto ao processo de regeneração. Aqueles da rampa direita operam sem pós-injeção já que são os cilindros correspondentes que alimentam o sistema EGR.

- Sob certas condições como desconexão da bateria ou reset da unidade de comando, o sistema de combustível opera, após a primeira partida, no modo adaptativo através do qual obtém a curva de resposta da válvula VRV, ou seja, a relação entre ciclo de trabalho aplicado e a pressão de combustível resultante.