São utilizados tanto como pequenos motores como em aplicações de potência; como motor de partida, por exemplo.

Neste último caso, as vantagens são: menor peso, construção simples e menos geração de calor (desaproveitamento de energia).

Como não possui bobinados de campo, a corrente de acionamento é fornecida diretamente à armadura, através do conjunto comutador. Na maior parte destas aplicações, o eixo de saída do motor de partida aciona o volante do motor, através de um conjunto planetário redutor (trem epicicloidal) com relação de 4:1, aproximadamente.

A redução funciona como multiplicador de torque. Assim, o motor de partida pode funcionar com maior rotação e com menor solicitação de torque, diminuindo, portanto, a demanda por correntes elevadas.

A principal característica destes motores é que, ainda sendo alimentados com tensão contínua, dispensam o uso de escovas. Desta forma, elimina-se o faiscamento (característico do motor DC com escovas) juntamente com outras limitações tais como o ruído provocado pela comutação e a velocidade máxima. Já, o motor DC sem escovas supera estas limitações podendo atingir velocidades maiores com menos ruído, maior eficiência e confiabilidade. Isto último, em função de não possuir escovas (ausência de comutador eletromecânico).

Praticamente, o único item mecânico que sofre desgaste são os rolamentos.

Atualmente, três são os tipos de motores sem escovas utilizados nos sistemas de eletrônica embarcada:

1. Motor BLDC com ímãs permanentes no rotor;

2. Motor SRM de relutância comutada (sem ímãs permanentes);

3. Motor de indução (sem ímãs permanentes).

Outras características relevantes são:

- Ao contrário do motor DC convencional, no motor BLDC e no SRM os eletroímãs se encontram no estator. A potência é fornecida, de forma seqüencial, aos pares de enrolamentos do estator, o que é um fator de simplificação construtiva já que não há necessidade de alimentar um elemento móvel como é o caso do motor DC convencional. Com isto, o arrefecimento é facilitado.

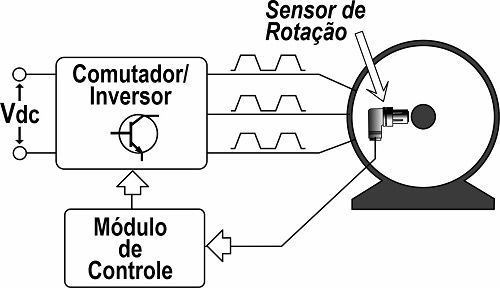

- Em função da necessidade de energizar os eletroímãs de forma não contínua, estes motores não podem ser alimentados diretamente com tensão DC. Como será visto a seguir, um circuito eletrônico de controle (fig.1) realiza a comutação dos eletroímãs, condição esta necessária ao funcionamento dos motores BLDC e SRM. No caso do motor de indução trifásico esta função é cumprida pelo inversor, que gera 3 ondas senoidais a partir da tensão DC de alimentação.

Com base na informação do sensor de rotação, o qual também indica a posição do rotor, o módulo de controle, através do comutador/inversor, energiza os eletroímãs em seqüência, sincronamente com o giro do rotor (SRM e BLDC) ou alimenta o motor com tensão trifásica (indução).

- Num motor DC convencional, o torque é produzido através da interação de 2 campos magnéticos (separados) por forças de atração e de repulsão. No motor DC sem escovas, pelo contrário, o torque é produzido somente por atração magnética (motor BLDC e motor de indução) ou por forças de relutância (motor SRM).

- A cada giro do motor com escovas, o rotor experimenta inversão de fluxo magnético, o que resulta em perda de energia no rotor.

Pelo contrário, nos motores BLDC e SRM, em função de não haver inversão de fluxo, não há perdas. Todas as perdas se localizam no estator, o que resulta no resfriamento facilitado.

- Em função do controle eletrônico, o motor sem escovas é mais preciso que o de controle mecânico.

- Não há faiscamento e, portanto, desgaste de escovas.

- Permite a implementação de um maior número de eletroímãs no estator para um controle mais preciso.

- Com relação ao motor DC com escovas apresenta maior densidade de potência. Ou seja, maior potência desenvolvida por unidade de volume.

- Os motores BLDC e SRM são motores síncronos cuja velocidade é função da freqüência de comutação dos eletroímãs. De outra forma, o chaveamento dos eletroímãs dá origem a um campo magnético giratório que “arrasta” o rotor com a mesma velocidade de rotação, a qual é controlada ajustando a freqüência de comutação dos eletroímãs.

Motor BLDC (brushless DC) – Motor DC sem Escovas

São conhecidos também com outras denominações: Motor sem escova de ímã permanente, motor AC de ímã permanente, motor síncrono de ímã permanente. Isto é devido a que o motor DC sem escovas não funciona diretamente, de uma fonte de tensão DC, mas o seu funcionamento é similar ao de um motor DC.

É definido como máquina síncrona girante com ímãs permanentes no rotor. A potência é fornecida através de uma fonte de tensão contínua e de um sistema de controle eletrônico que realiza a comutação das fases.

O motor possui o rotor com ímãs permanentes e o estator com bobinados geradores de campo magnético conectados a um circuito eletrônico de controle que substitui o conjunto anel comutador/escovas (do motor DC) e tem por função energizar as bobinas numa seqüência cujo padrão rotativo gira em torno do rotor.

Bobinas opostas são energizadas simultaneamente gerando um campo magnético entre elas.

As bobinas do estator energizadas num determinado instante atraem o ímã no sentido de alinhá-lo, o que provoca a sua rotação. Assim que o ímã se alinha com o estator, o circuito de controle energiza o próximo par de bobinas na seqüência.

No entanto, para atingir estes objetivos o motor BLDC requer um sofisticado circuito eletrônico de controle.

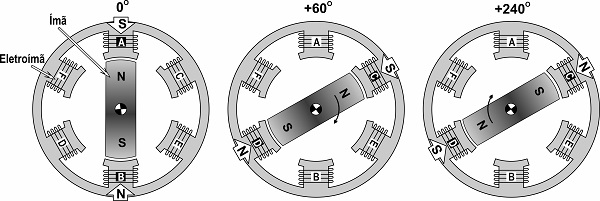

Funcionamento - A figura 2 será utilizada como exemplo no qual, para cada comutação de bobinas, o rotor gira 60O no sentido horário.

- Na figura 2a o rotor encontra-se alinhado com os eletroímãs A e B energizados de forma tal que A é o polo S e B, o polo N.

- Na figura 2b os eletroímãs energizados são o C e o D de forma tal que C é o polo S e D, o polo N. O rotor girou 60O no sentido horário com relação à posição da figura 2a.

- Na seqüência são energizados os eletroímãs E e F de forma tal que E é o polo S e F, o polo N.

- Na seqüência são energizados os eletroímãs A e B de forma tal que agora, A é o polo N e B, o polo S.

- Na figura 2c os eletroímãs energizados são o C e o D de forma tal que agora, C é o polo N e D, o polo S. O rotor girou 240O no sentido horário com relação à posição da figura 2a.

- Na seqüência são energizados os eletroímãs E e F de forma tal que agora, E é o polo N e F, o polo S.

- Na seqüência são energizados os eletroímãs A e B de forma tal que novamente o rotor se encontra na posição da figura 2a com o polo N em A e o polo S em B. O rotor girou 360O no sentido horário.

Para a rotação em sentido anti-horário, o módulo de controle comuta as bobinas no sentido inverso ao apresentado no exemplo.

Reparar que, dependendo da posição do rotor, cada bobina deve ser energizada de forma a gerar a polaridade necessária, N ou S, para manter a rotação. Exemplo disto são as figuras 2b e 2c, em que as mesmas bobinas são energizadas, mas com polaridade oposta.

Nota: O motor de ímã permanente pode funcionar como gerador quando o rotor é acionado mecanicamente, por uma fonte externa. Este é o caso do motor/gerador utilizado nos híbridos, nos quais o motor de combustão aciona o gerador para recarga da bateria. O mesmo acontece durante a frenagem regenerativa, em que funciona como gerador transformando a energia cinética do veículo em energia elétrica para recarga da bateria.