Para atingir os níveis atuais de emissões, os veículos diesel passaram por ciclos evolutivos que reuniram e exigiram todo conhecimento dos sistemistas que fornecem soluções para os fabricantes e também os engenheiros das montadoras passaram pelo desafio de desenvolver e combinar toda tecnologia necessária para o funcionamento limpo dos motores diesel.

As refinarias de petróleo tiveram sua cota de evolução nos padrões de produção de combustível para atender ao mesmo nível de compatibilidade tecnológica aplicada nos motores.

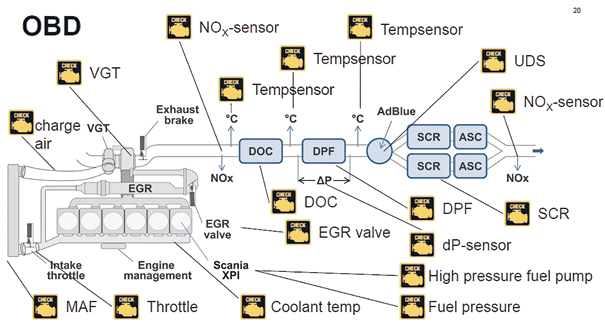

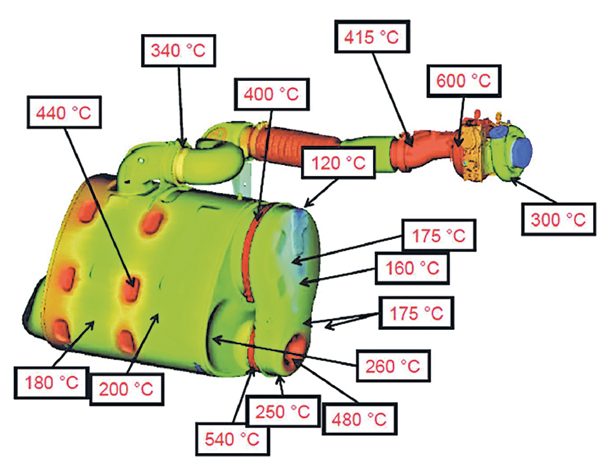

O funcionamento limpo do motor diesel é o resultado da combinação dos avanços na obtenção de um combustível melhor, do sistema de injeção, da construção mecânica do motor e para completar, o sistema de exaustão, que se tornou o mais complexo desde a invenção do automóvel. Só para ter uma idéia desta complexidade, observe o diagrama de funcionamento de um motor Scania qua já atende ao padrão Euro 6.

O funcionamento limpo do motor diesel é o resultado da combinação dos avanços na obtenção de um combustível melhor, do sistema de injeção, da construção mecânica do motor e para completar, o sistema de exaustão, que se tornou o mais complexo desde a invenção do automóvel. Só para ter uma idéia desta complexidade, observe o diagrama de funcionamento de um motor Scania qua já atende ao padrão Euro 6.

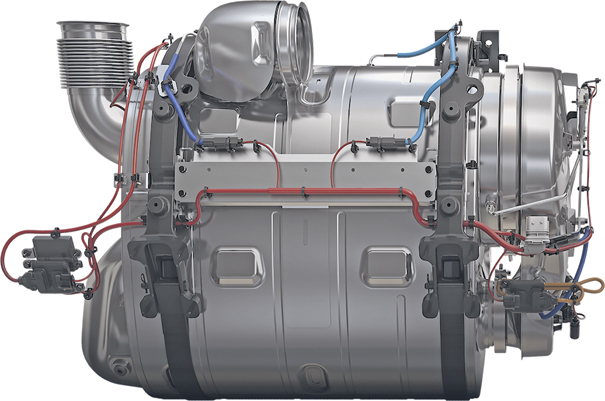

E é no sistema de exaustão que vamos entender como foi desenvolvido e a sua importância no sistema de pós-tratamento dos gases do escapamento.

Do simples cano que leva os gases resultantes da combustão interna no motor diesel para longe do motor e do condutor do veículo, que logo recebeu melhorias com a instalação de abafadores para redução das emissões de ruídos, chegou ao nível de complexidade que chamamos de sistema de exaustão e tratamentos dos gases.

Do simples cano que leva os gases resultantes da combustão interna no motor diesel para longe do motor e do condutor do veículo, que logo recebeu melhorias com a instalação de abafadores para redução das emissões de ruídos, chegou ao nível de complexidade que chamamos de sistema de exaustão e tratamentos dos gases.

Com a inteligência do sistema de injeção eletrônica que monitora todo funcionamento do motor e também recebe informações do comportamento do veículo, possibilita o acompanhamento do combustível desde o tanque com informações de pressão e temperatura, passando pela combustão interna no motor e na saída dos gases pelo escapamento, passa por um tratamento que retém o material particulado e transforma os gases tóxicos em gases inertes por conversão catalítica.

O sistema de pós-tratamento dos gases de escapamento dos motores diesel surgiu para resolver um problema: a difícil tarefa de remover material particulado das emissões.

As emissões não tratadas de um motor a diesel contêm um coquetel de substâncias químicas nocivas e material particulado, mas o sistema atual pode reduzir isso a substâncias inofensivas como o oxigênio e água.

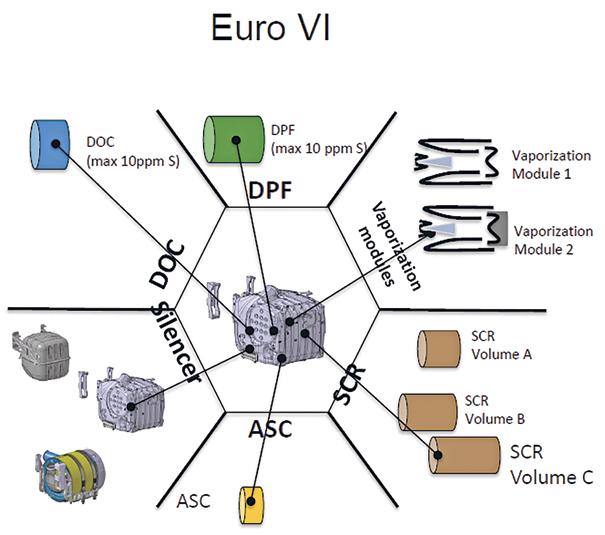

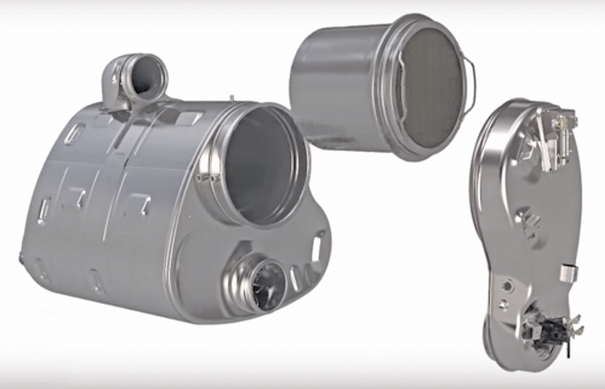

Os dispositivos de pós-tratamento dos gases de escape que são aplicados aos veículos são catalisadores de oxidação de diesel (DOC), filtros de partículas diesel (DPF) e catalisadores de redução catalítica seletiva (SCR).

Usando uma combinação de mecanismos físicos e reações químicas, esses sistemas podem, sob as condições certas, obter uma remoção quase completa de partículas e gases nocivos.

Existem muitas variações entre esses sistemas, mas a maior diferença entre os filtros DOC, DPF e SCR está em suas funções individuais.

Existem muitas variações entre esses sistemas, mas a maior diferença entre os filtros DOC, DPF e SCR está em suas funções individuais.

Como tudo isso acontece no sistema de exaustão? - Vamos conhecer as diferenças entre os sistemas que fazem o tratamento dos gases.

DOC - Diesel Oxidation Catalyst ,

DPF - Diesel Particulate Filter,

SCR - System Catalyst Reduction

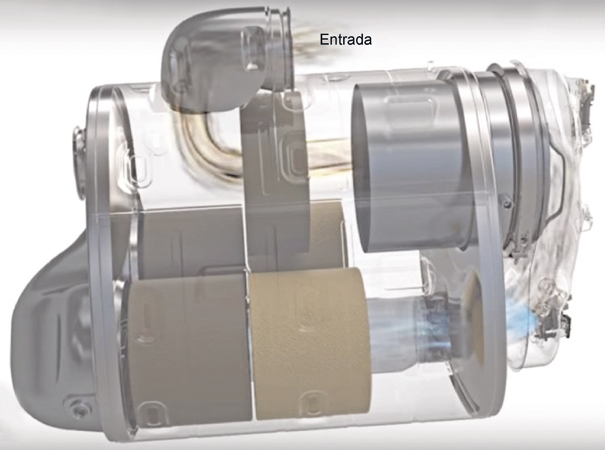

O DOC é o primeiro dispositivo no sistema pós-tratamento. É um filtro de fluxo que contém metais preciosos para iniciar a oxidação de hidrocarbonetos, monóxido de carbono e combustível não queimado e óleo. Tanto o DOC quanto o DPF são filtros cerâmicos no formato de favo de mel.

O DOC é o primeiro dispositivo no sistema pós-tratamento. É um filtro de fluxo que contém metais preciosos para iniciar a oxidação de hidrocarbonetos, monóxido de carbono e combustível não queimado e óleo. Tanto o DOC quanto o DPF são filtros cerâmicos no formato de favo de mel.

No entanto, ao contrário do DOC, o DPF é um filtro de fluxo de parede que retém qualquer fuligem remanescente que o DOC não pôde oxidar. A fuligem permanece no DPF até que seja regenerada de forma passiva ou ativa. A regeneração passiva ocorre quando as temperaturas normais de operação do veículo e o DPF oxidam as partículas em qualquer lugar entre 275-360⁰ Celsius.

A regeneração ativa é acionada quando os sensores detectam um acúmulo excessivo de partículas dentro do DPF. Combustível bruto é injetado no fluxo de escape para desencadear temperaturas acima de 600⁰ celsius que são necessárias para oxidar o acúmulo de fuligem.

A regeneração ativa é acionada quando os sensores detectam um acúmulo excessivo de partículas dentro do DPF. Combustível bruto é injetado no fluxo de escape para desencadear temperaturas acima de 600⁰ celsius que são necessárias para oxidar o acúmulo de fuligem.

Em condições de condução que não permitem essa temperatura do gás de escape, devem ser aplicadas medidas adicionais para aumentar a temperatura no escape.

A pós-injeção de combustível diesel na câmara de combustão é a solução mais comum usada para aumentar a temperatura de exaustão para a regeneração do filtro de partículas.

O uso de um vaporizador de combustível é outra opção para aumentar a temperatura de escape através da introdução de combustível em forma de vapor no sistema de escape. O vaporizador pode estar localizado em frente ao DOC / DPF, em uma posição acoplada próxima ao motor ou em uma posição sob o assoalho. Os hidrocarbonetos vaporizados (HC) são queimados no catalisador de oxidação do diesel (DOC). A energia é liberada por reações químicas exotérmicas e a temperatura necessária de regeneração é obtida na frente do DPF.

O uso de um vaporizador de combustível é outra opção para aumentar a temperatura de escape através da introdução de combustível em forma de vapor no sistema de escape. O vaporizador pode estar localizado em frente ao DOC / DPF, em uma posição acoplada próxima ao motor ou em uma posição sob o assoalho. Os hidrocarbonetos vaporizados (HC) são queimados no catalisador de oxidação do diesel (DOC). A energia é liberada por reações químicas exotérmicas e a temperatura necessária de regeneração é obtida na frente do DPF.

Algumas montadoras que utilizam motores diesel de seis cilindros estão anunciando o sétimo injetor, que é um injetor diesel especial usado para o gerenciamento de calor do DOC, instalado no tubo do escapamento antes do DOC e com isso garante a eficiência do DPF e a boa funcionalidade do SCR.

A pressão de retorno normalmente volta ao normal depois que a fuligem se foi, no entanto, não se esqueça das cinzas. A cinza se acumula dentro do DPF e não queima ou oxida como fuligem e permanecerá até ser removida.

A cinza é feita de minerais, metais e outros elementos a partir da quebra de lubrificantes, aditivos e desgaste do motor.

A cinza se acumula a uma taxa muito mais lenta do que a fuligem, mas, se ignorada, eventualmente causará aumento da pressão de retorno, consumo de combustível e, às vezes, falha do DPF. À medida que as cinzas se acumulam dentro do DPF, o número de regenerações ativas aumenta, causando um aumento no consumo de combustível, altas temperaturas extremas e uma contrapressão mais constante que pode ser prejudicial ao turbo alimentador.

Quanto mais tempo a cinza é deixada dentro do DPF, maior a chance de ela endurecer e bloquear uma parte do filtro.

O motorista será o primeiro a notar os intervalos mais curtos entre as regenerações, que é a primeira pista para o acúmulo de cinzas e a necessidade de remover o DPF para limpeza. Isso também pode ser observado pelo registro de dados dos ciclos de regeneração na oficina com equipamentos de diagnóstico. Quando o DPF é removido para limpeza , é sempre uma boa prática também remover o DOC e limpá-lo também, se necessário.

O material particulado é resultado de um ciclo de combustão a diesel incompleto ou inadequado.

Existem várias condições que podem causar a produção de partículas:

- O motor frio começa, especialmente no ambiente de baixa temperatura.

- Falta de pressão ou fluxo de ar de admissão devido a um turboalimentador danificado ou canais de admissão obstruídos.

- Compressão reduzida em cilindros devido a componentes do motor danificados.

- Carga do motor alta ou demanda de energia repentina em aceleração rápida.

- Sistema de recirculação dos gases de escape entupidos (EGR).

- Má qualidade do combustível, óleo do motor na câmara de combustão dos cilindros e outros fatores.

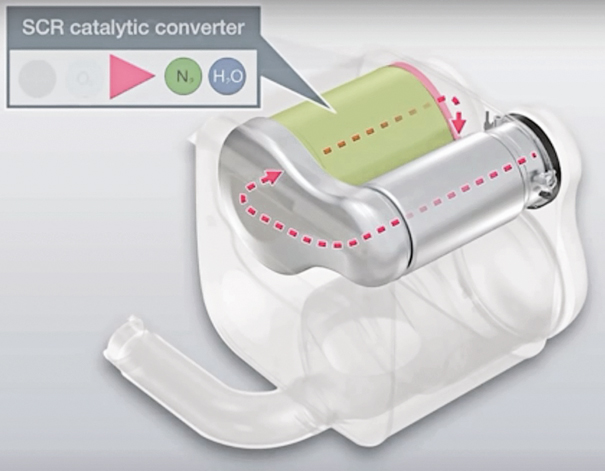

O último componente no sistema de pós-tratamento é o catalisador SCR, que introduz o Fluido de Emissões de Diesel (DEF) no processo. Este fluido contribui para a quebra adicional de óxidos de nitrogênio que passam através do filtro SCR. Normalmente, o filtro SCR não precisa de manutenção, exceto em eventos raros em que um componente relacionado ao fluido DEF falha. O núcleo do conversor catalítico SCR, normalmente feito de cerâmica (óxido de titânio) e revestido com óxidos de metais como tungstênio, vanádio, molibdênio e outros metais preciosos ou raros.

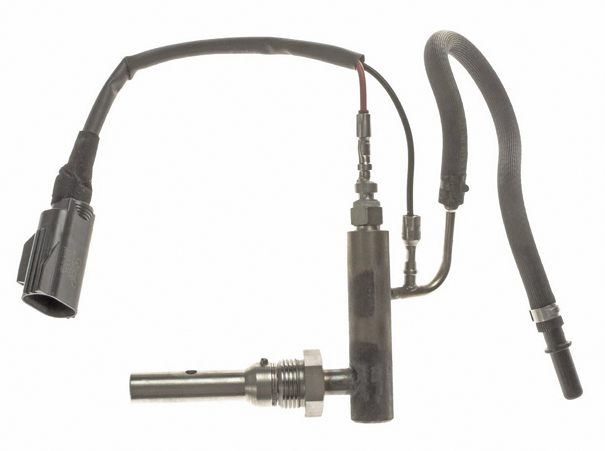

O Sistema de Redução Catalítica Seletiva é capaz de reduzir a quantidade de NOx nos gases de escape somente quando a temperatura especificada atinge a câmara do conversor catalítico. É importante que a temperatura atinja 360-450 ° C, caso contrário, a eficácia do SCR é relativamente pequena. Significa que precisa de algum tempo após o motor frio começar a chegar à temperatura necessária para iniciar o processo de redução de NOx de forma eficaz. O sistema SCR possui um sensor de temperatura de exaustão que envia dados de temperatura para a unidade de controle eletrônico SCR (ECU).

O Sistema de Redução Catalítica Seletiva é capaz de reduzir a quantidade de NOx nos gases de escape somente quando a temperatura especificada atinge a câmara do conversor catalítico. É importante que a temperatura atinja 360-450 ° C, caso contrário, a eficácia do SCR é relativamente pequena. Significa que precisa de algum tempo após o motor frio começar a chegar à temperatura necessária para iniciar o processo de redução de NOx de forma eficaz. O sistema SCR possui um sensor de temperatura de exaustão que envia dados de temperatura para a unidade de controle eletrônico SCR (ECU).

Todos esses filtros contêm uma receita específica de metais selecionados por seu papel nas reações químicas necessárias para efetivamente limpar as emissões. Além disso, eles são fabricados com materiais para resistir às temperaturas mais altas de um ciclo de regeneração ativo.

MANUTENÇÃO

Embora esses filtros difiram em sua localização no veículo, todos eles compartilham a necessidade de manutenção, porque os filtros ainda podem ficar obstruídos com o tempo de uso e acúmulo de resíduos.

Embora esses filtros difiram em sua localização no veículo, todos eles compartilham a necessidade de manutenção, porque os filtros ainda podem ficar obstruídos com o tempo de uso e acúmulo de resíduos.

Se a obstrução for aumentada, poderá causar danos irreparáveis ao sistema de exaustão, resultando em enormes custos de reparo, tempo de inatividade não programado do veículo e poluindo o ambiente.

Os filtros DPF e DOC são adequados para limpeza pneumática e térmica; inversamente, porque o SCR é uma unidade fechada, não é adequado para a limpeza pneumática. Ele ainda pode ser bloqueado pelo DEF endurecido e se isso acontecer, deverá ser substituído.