Parte 2

Este monitor tem por função verificar a operação dos sensores de NOx/O2 e de material particulado, utilizados no sistema de pós-tratamento diesel. Nesta segunda parte será apresentada a funcionalidade do sensor de material particulado utilizado na avaliação de desempenho e estado do filtro de material particulado.

.jpg)

Como exemplo a ser utilizado na análise da funcionalidade do monitor, a figura 1 apresenta uma configuração genérica de pós-tratamento diesel com o filtro de material particulado e localização do sensor. Para apresentar a funcionalidade do monitor será utilizado, como exemplo, o sensor de particulado resistivo.

Sensor de Particulado Resistivo

Instalado após o filtro, este sensor permite detectar falhas que resultem em nível excessivo de emissão de particulado. O sensor consta de:

1) Par de eletrodos para medição de particulado;

2) Aquecedor para regeneração do sensor;

3) Sensor de temperatura incorporado;

4) Módulo de controle que se comunica com UC do motor através de rede CAN dedicada.

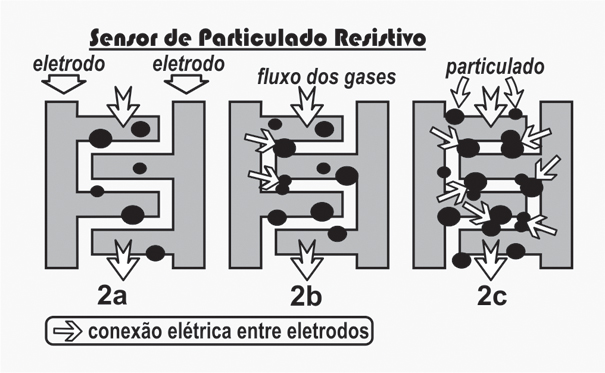

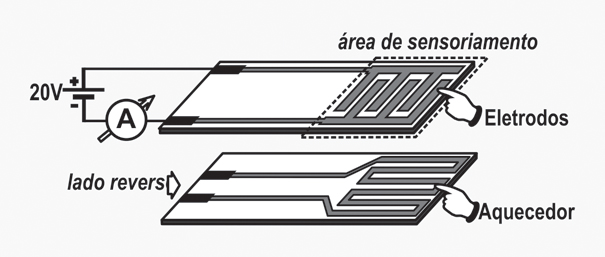

Sobre uma base de óxido de alumínio (isolante elétrico) são depositados 2 eletrodos alimentados com tensão DC (20V, por exemplo). (fig.2a). Sobre os eletrodos fluem os gases de escape com material particulado em suspensão. Quando uma quantidade suficiente de particulado se deposita entre os eletrodos, se estabelecem conexões elétricas como indicado pelas setas nas figuras 2b e 2c.

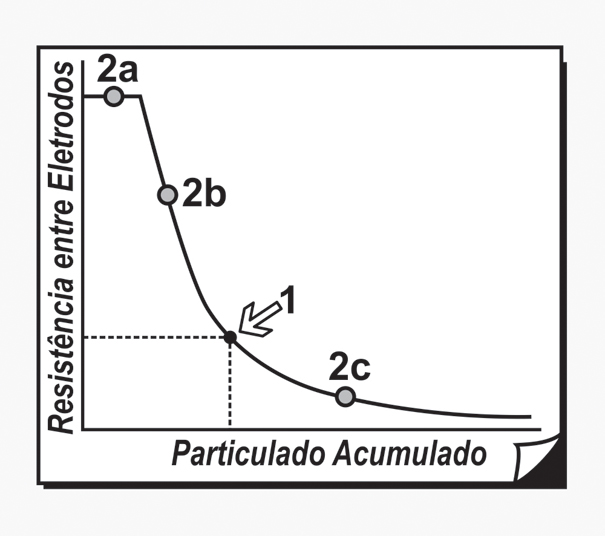

Isto provoca a queda da resistência elétrica e conseqüentemente se verifica a circulação de corrente entre os eletrodos. Na medida em que aumenta o material particulado depositado, maior a quantidade de conexões elétricas que se estabelecem e como resultado, maior a corrente medida (menor a resistência). Assim, o valor de corrente que circula entre os eletrodos é uma medida do conteúdo de material particulado nos gases de escape. A figura 3 apresenta a curva de variação da resistência entre os eletrodos em função da quantidade de particulado acumulado, com a indicação das situações das figuras 2a, 2b e 2c.

Funcionamento

- O processo de medição consiste em ciclos de acumulação de tempo determinado, seguidos de ciclos de remoção do particulado.

- No fim de cada ciclo de acumulação é verificado o nível de corrente (resistência), o que permite avaliar o desempenho do filtro. A resistência medida é uma indicação do material particulado acumulado. Um valor medido inferior ao limite mínimo especificado é indicação de defeito no filtro, o que provocará a gravação do código de falha correspondente.

- A informação do sensor de temperatura é utilizada para corrigir o sinal de saída do sensor devido à variação de resistividade do particulado acumulado em função da temperatura dos gases.

- Para remover as partículas acumuladas no fim de cada ciclo de medição, o sensor dispõe, na base de óxido de alumínio e na face oposta à dos eletrodos (fig.4), de um aquecedor que, ao ser ativado provoca a queima das partículas (regeneração do sensor). Isto é feito para assegurar que o sensor se encontre num estado conhecido de resistência no início de cada ciclo de medição.

- Os processos de medição e regeneração do sensor são comandados por um módulo de controle dedicado, que se comunica com a UC do motor através da rede CAN.

Funções de Monitoramento

A unidade de comando do motor monitora: 1) o módulo de controle, 2) o sensor de temperatura, 3) o aquecedor, 4) o estado dos eletrodos, 5) o processo de regeneração e 6) a presença de erros de amostragem.

1. Módulo de controle. O monitor verifica a alimentação do módulo de controle e a comunicação com a UC do motor. Neste último caso, os códigos de falha são do tipo Uxxxx.

2. Sensor de temperatura. O módulo de controle verifica o circuito do sensor, a plausibilidade e o eventual desvio do sinal e envia as informações através da rede CAN.

- O monitoramento do circuito é feito de forma contínua. O DTC correspondente é gravado se o valor medido está fora da faixa de calibração. Por exemplo, superior a 3V ou inferior a 0,3V.

- A verificação de eventual desvio do sinal de temperatura, com relação ao esperado, é verificado após um período com motor parado que assegure que todos os sensores de temperatura, utilizados como referências, estejam estabilizados na temperatura ambiente. O código DTC correspondente é gravado se o valor medido difere da média dos sensores de referência, num valor limite de calibração; por exemplo, 40OC.

- Na verificação de plausibilidade a temperatura medida é comparada com o modelo calculado em função da temperatura dos gases e do duto de escape. O monitoramento é contínuo durante o período em que o sensor não está sendo aquecido e um tempo suficiente, transcorrido após o último aquecimento ativo, isto, para assegurar que o sinal se estabilizou na faixa de temperatura do escapamento. O código DTC correspondente é gravado se a temperatura medida difere do modelo num valor limite de calibração.

3. Aquecedor. O monitor verifica o circuito elétrico quanto a curto ou aberto e a resistência do aquecedor. Para o cálculo do valor de resistência, durante a partida, o módulo de controle utiliza o valor de corrente que circula pelo aquecedor como resultado da aplicação de um pulso de tensão. O valor calculado é comparado com um limite determinado com base da temperatura do sensor.

4. Eletrodos. Este monitoramento tem por função verificar o circuito de medição do sensor constituído de: eletrodos, fonte de alimentação dos eletrodos e circuito de ligação entre fonte e eletrodos. No fim de cada regeneração é verificado o circuito de controle dos eletrodos quanto a curto ou circuito aberto. A verificação da fonte de alimentação dos eletrodos, quanto ao valor de tensão (alto ou baixo), é feita continuamente.

5. Regeneração. A regeneração é feita aquecendo o elemento sensor até 785OC por um tempo determinado. O monitor avalia a capacidade do aquecedor de manter a temperatura do ponto de ajuste durante o período necessário à remoção de todo o particulado acumulado. A regeneração é ativada se: 1) a tensão da bateria for superior a um valor mínimo, por exemplo, 11V e 2) o motor não se encontra na condição de máxima potência. Isto, devido a que, com tensão reduzida, o aquecedor pode não conseguir fornecer a potência necessária para atingir a temperatura do ponto de ajuste. O código DTC correspondente é gravado: 1) se a temperatura do sensor for superior ou inferior aos limites da faixa em torno do ponto de ajuste, durante um tempo máximo de calibração; por exemplo, se a temperatura for superior a 795OC ou inferior a 775OC, durante 5 segundos ou 2) a resistência entre os eletrodos for inferior a um limite de calibração, o que é indicação de particulado ainda não removido.

6. Erros de amostragem. O monitoramento é feito uma vez a cada ciclo de condução e tem por função: 1) verificar um eventual excesso de particulado depositado entre os eletrodos e 2) verificar a correta instalação do sensor no escapamento, ou seja, exposto sem restrições ao fluxo dos gases de escape. A cada ciclo o monitoramento tem uma duração determinada, por exemplo, 3 minutos.

Por amostragem, o monitor avalia a modificação na tensão de alimentação do aquecedor requerida para manter constante a temperatura do sensor, frente a variações na velocidade do fluxo dos gases. O código DTC correspondente é gravado se a variação da tensão de alimentação do aquecedor resulta inferior ao limite de calibração para certa variação na velocidade dos gases.

Complementando a presente matéria, a seguir são apresentados outros 2 exemplos de sensores de material particulado.

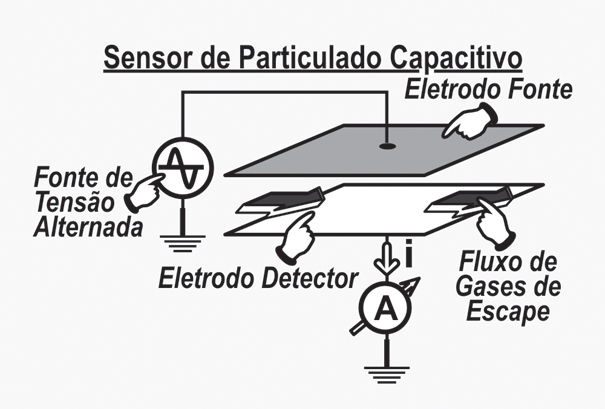

A figura 5 apresenta um esquemático para ilustrar o princípio de funcionamento. O sensor consta de dois eletrodos através dos quais circulam os gases de escape. Os eletrodos são as placas de um capacitor cujo dielétrico é formado pelo material particulado contido nos gases de escape. Em função da quantidade de particulado contido nos gases, se modifica o dielétrico e com isto, o valor de capacidade do sensor. O capacitor é alimentado por uma tensão alternada que provoca a circulação de uma corrente variável de intensidade i, a qual é uma medida do conteúdo (massa) de particulado acumulado.

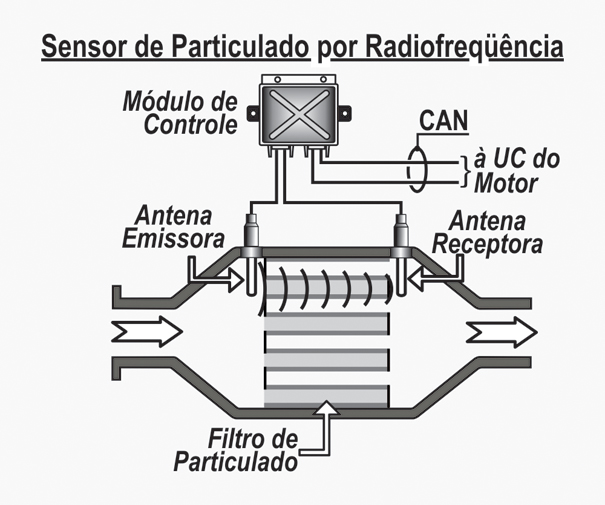

Sensor de Particulado por Radiofrequência

Como mostra a figura 6, o sensor consta de um módulo de controle que emite um sinal de radiofrequência pela antena emissora instalada dentro do filtro, e capta esse sinal através da antena receptora. Em função das características do material particulado, parte do sinal é absorvida, o que diminui a sua intensidade ao ser captado na antena receptora. A diferença entre a intensidade do sinal emitido e a intensidade do sinal recebido é uma medida da quantidade de particulado acumulado no filtro.