N

a edição anterior escrevi sobre as diversas categorias de falhas previstas na norma. Uma falha de origem elétrica, por exemplo um circuito aberto ou curto-circuito à massa são as falhas mais comuns relatadas na lista de DTCs da norma J2012. Falhas dessa categoria são fáceis de serem identificadas pelo scanner e relativamente fáceis para o profissional reparar. No entanto, existem algumas falhas cuja identificação é complexa. Essa é a característica dos códigos que começam com P03 ou P23.

Essas falhas referem-se a falhas no sistema de ignição ou falhas na combustão e geralmente estão relacionadas a uma conclusão embasada na inconsistência entre dois ou mais dados de entrada.

Sensor de rotação e PMS, sensores de fase (admissão e escape), sensores de detonação e bobinas de ignição (Otto) e velas de pré-aquecimento (Diesel) fazem parte dos sinais necessários para análise de falhas na combustão. A norma prevê ainda o uso de sensores ainda incomuns no Brasil:

O “Rough Road Sensor” que seria uma espécie de sensor de qualidade da via de rodagem, cujo objetivo é identificar se a variação no funcionamento do motor foi provocada realmente por uma falha na combustão ou se as oscilações improváveis são advindas das más condições da via de rodagem.

Um sensor de falha de ignição pode monitorar o fluxo de corrente na bobina de ignição e ao comparar com a condição normal de funcionamento, determinar se existe ou não uma falha de combustão em um determinado cilindro.

A unidade de controle do motor pode usar um sensor ótico para contar os pulsos de injeção e avaliar se de fato o número de injeções de combustível corresponde ao número de comandos para injeção.

Outra opção é ter um sensor de pressão em cada câmara de combustão.

Nossos veículos comuns ainda não possuem “Rough Road Sensor”, não monitoram o fluxo de corrente na bobina de ignição, não contam os pulsos de injeção e nem possuem sensores de pressão em cada câmara de combustão, no entanto a norma exige que a unidade de controle do motor tenha a capacidade de detectar uma falha na combustão (misfire). Como será que ela faz isso?

Assisti a algumas palestras e sempre os palestrantes falavam que a detecção se faz através da análise da contribuição da ignição na elevação da rotação do motor. Os cilindros com falha de combustão dariam uma contribuição menor.

Faz todo o sentido e é muito fácil de entender. Se um cilindro possui algum problema a rotação do motor não irá se elevar da forma esperada pela unidade de controle do motor e o apontamento da falha de combustão parece ser relativamente simples. O que causa a falha na combustão é outra análise, a unidade apenas indica que existe a falha e em qual cilindro.

Ótimo, parabéns, entendido e aceito. Mas... Sempre existe um ‘mas’! Tive acesso à norma ISO 15031-5 de 2006 e lá se descreve uma estratégia totalmente diferente para detecção de uma falha de ignição. É um método complexo. Vou tentar descrever:

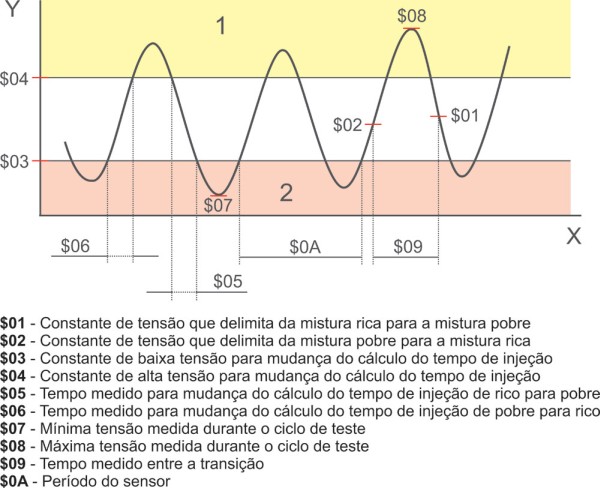

Primeiramente a norma identifica pontos no sinal da sonda lambda. Veja a figura:

Vamos tentar entender esse gráfico:

No eixo Y (tensão da sonda lambda) existem duas marcações, $03 e $04. Com a tensão abaixo de $03 a unidade de controle do motor entende a mistura como pobre e deve ajustar o cálculo para enriquecer a mistura. Com tensão acima de $04 deve fazer o contrário, pois a mistura está rica e o ajuste deve ser processado para empobrecer a mistura.

Na área branca, cortando a curva existem outras duas marcações, $01 e $02. Com a mistura pobre e as ações tomadas pela unidade de controle do motor para enriquecer essa mistura o sinal de tensão na sonda lambda vai aumentando gradativamente do pico mais baixo até o momento em que chega à tensão $02. Nesse momento a unidade entende que a mistura deixa de ser pobre para se tornar rica. Até que atinja $04, muda o coeficiente de cálculo, atinge o máximo e a tensão volta a cair até que atinge $01 e a unidade percebe que a mistura deixou de ser rica para se tornar pobre novamente.

Nas áreas coloridas existem mais duas outras marcações, $07 e $08. Essas indicam a tensão mínima ($07) e máxima ($08).

Abaixo do eixo X (tempo) existem quatro marcações: $05, 0$6, 0$9 e 0$A.

$05 é o tempo medido para mudança do cálculo do tempo de injeção de rico para pobre;

$06 é o tempo medido para mudança do cálculo do tempo de injeção de pobre para rico;

$09 é o tempo de transição gasto para sair de 0$1 até chegar a 0$2. O inverso também é válido.

$0A é o período do sensor. É o tempo que se leva para sair de uma marcação e voltar à mesma marcação.

Com isso o sinal da sonda lambda passa a ter 10 pontos para comparação entre um sinal de sonda com um motor ensaiado em perfeitas condições de funcionamento e absolutamente sem falha de combustão, com o sinal gerado pela sonda com o motor funcionando em condições de uso. Cada vez que o sinal da sonda em algum desses pontos diverge da condição ensaiada será contada uma falha.

É nesse ponto que surge dois fatores, o $0B e o $0C. O $0C é um contador de falhas durante um ciclo de funcionamento e $0B é um cálculo de uma média móvel exponencialmente ponderada (EWMA da sigla em inglês de ExponentialWeightedMovingAverage) e é calculada da seguinte forma: 0,1*(contagem de falhas corrente) + 0,9*(média da contagem de falhas anterior).

Dessa forma, falhas ocasionais pouco alteram a média e a unidade de controle do motor não considera a possibilidade de falha de combustão. Por outro lado, falhas reais de combustão irão rapidamente subir a média até que a unidade de controle do motor faça o diagnóstico de “misfire”. E o que é incrível – analisando cilindro a cilindro.

Reforçando o que eu disse na matéria de julho/2015, as unidades de controle estão ganhando ferramentas poderosas no diagnóstico de falha. Isso significa que as unidades de controle começarão a detectar falhas em ponto dos quais nossos órgãos dos sentidos não existe falha alguma. A consequência disso? O reparo se tornará mais complexo e a argumentação junto ao cliente ganhará novos contornos.