Prosseguindo com a análise dos sinais elétricos de ciclo de trabalho variável, a presente matéria apresenta alguns exemplos de aplicação de sinais PWM em sistemas de eletrônica embarcada.

Os sinais pulsados de ciclo de trabalho variável, também denominados “sinais PWM”, podem ser utilizados de duas formas:

a) Para o controle de atuadores, de forma variável e gradual, entre um máximo e um mínimo. Pode ser o controle da sua posição, velocidade de rotação, luminosidade, temperatura, etc.

b) Para a troca de informações entre módulos de controle. Esta aplicação não mais é utilizada nos sistemas multiplexados. Portanto, os exemplos a seguir, correspondentes a esta aplicação, são de veículos da década de 1990.

Exemplos:

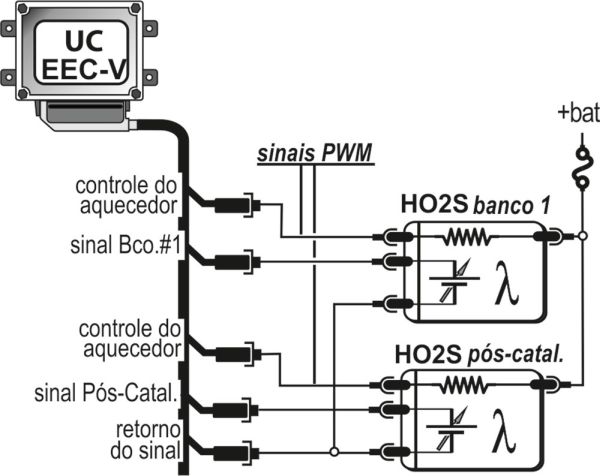

1. Os sistemas de injeção/ignição que aderem ao padrão OBDII requerem que a sonda Lambda entre em operação no menor tempo possível após a partida do motor. Isto impõe um aquecimento rápido do sensor, o que se consegue diminuindo a resistência do aquecedor o que, por sua vez, resulta no aumento da corrente. No entanto, a manutenção desta corrente, após a sonda alcançar sua temperatura de trabalho, provocaria o superaquecimento da mesma. Para contornar esta situação, a estratégia utilizada é:

- Ao ligar o motor, a UC aplica tensão plena de bateria, isto para obter o aquecimento rápido da sonda.

- Após alcançar a temperatura de trabalho, a tensão média aplicada é diminuída utilizando um sinal pulsado de ciclo de trabalho variável de valor inferior a 100%.

A figura 1 apresenta o circuito elétrico correspondente aos sensores de oxigênio do sistema EEC-V.

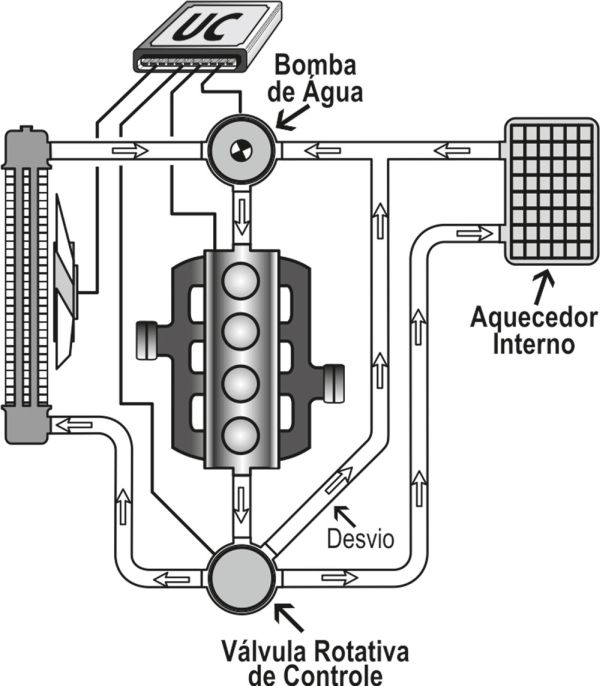

2. Controle eletrônico da temperatura do motor (figura 2). Nestes sistemas de controle eletrônico, a UC controla a operação do ventilador e da bomba, ambos de velocidade variável, com sinais PWM.

Os fluxos de ar e de líquido arrefecedor são controlados independentemente da rotação do motor, o que permite manter um nível de temperatura mais consistente com as condições de funcionamento.

A válvula rotativa de controle direciona o fluxo do líquido arrefecedor em função das condições de funcionamento. Com motor frio, o líquido é direcionado através do desvio com a bomba em rotação mínima, o que resulta num aquecimento mais rápido. Quando atingido o nível de operação, o fluido é direcionado para o radiador a fim de manter a temperatura na faixa de funcionamento.

Além da redução de emissões, pelo encurtamento da fase de aquecimento, se verifica também, uma diminuição no consumo de combustível, já que a bomba e a ventoinha são utilizadas mais eficientemente.

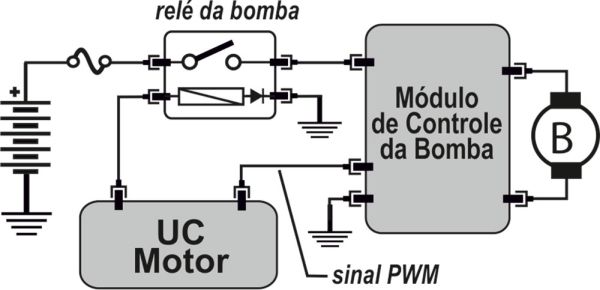

3. Controle da bomba de combustível. O negativo da bomba é controlado pela UC do motor, com um sinal de ciclo de trabalho variável. Assim, a pressão e vazão podem ser variadas de acordo com as condições de funcionamento do motor.

Por exemplo, em sistema aplicado em veículos da GM americana (figura 3), o módulo de potência recebe um sinal PWM (de baixa potência) da unidade de comando.

Em condições normais de funcionamento, o ciclo é 33%. Quando em condição de alta carga ou para compensar situações de baixa tensão de bateria, o ciclo passa para 100%.

4. Pressão do A/C e temperatura do motor no Astra G ´99. O módulo de Controle do Arrefecimento & A/C fornece a informação de pressão do circuito de A/C à UC Motornic e recebe desta a informação de temperatura do motor, na forma de sinais PWM.

5. Controle de torque em veículos com transmissão automática. Para diminuir o torque associado à troca de marchas, nos veículos equipados com transmissão automática, é utilizado o sinal de “Solicitação de Controle de Torque”. O módulo da transmissão automática (TCM), antes de executar a mudança de marcha, envia um sinal PWM para a UC do motor, solicitando o atraso do ponto, evitando com isto, mudanças de marcha “difíceis” ou, que seja afetada a vida útil da transmissão.

Como exemplo, em veículos Vectra (Motronic M2.8), equipados com transmissão automática, o módulo TCM envia sinais de 100 Hz e largura de pulso variável entre 0,9 ms e 9,1 mseg, dependendo de qual a marcha solicitada, e conforme a mudança seja ascendente ou descendente.

6. Sinal de consumo em veículos Monza. A unidade de comando Multec 700 envia, para o computador de bordo, a informação de consumo, na forma de sinal PWM.

7. Direção hidráulica sensível à velocidade (Omega 3.8). A linha de retorno à bomba da direção hidráulica é controlada com válvula solenoide, acionada com um sinal PWM de forma que, até 20 km/h, a pressão do circuito seja tal que forneça assistência máxima. A pressão diminui gradualmente com o aumento da velocidade do veículo, com o resultado que a partir de 80 km/h a assistência é mínima.

8. O motor de ajuste da marcha lenta (motor de contínua) no sistema MonoMotronic é controlado com um sinal pulsado de 12 volts e ciclo de trabalho variável. Desta forma, a movimentação da haste resulta mais suave e a velocidade de deslocamento do batente da borboleta pode ser controlada, variando o ciclo de trabalho do sinal de acionamento, de forma a responder a diferentes solicitações.

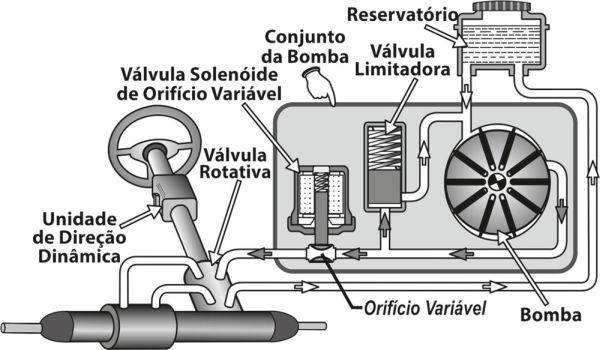

9. Fluxo por Demanda em Sistemas Assistidos Hidraulicamente. Nos sistemas com direção assistida hidraulicamente e para atender às solicitações da direção dinâmica perante rápidas movimentações do volante, a bomba da direção deve ser de alto desempenho (alto fluxo).

Neste caso, uma bomba convencional produziria esse alto fluxo de fluido permanentemente mesmo não sendo necessário na maior parte das situações, já que são pouco freqüentes as movimentações rápidas do volante.

Por esta razão, os sistemas de direção dinâmica adotam bombas que fornecem volume de fluido por demanda utilizando controle em malha fechada.

Uma válvula solenoide regula o fluxo modulando uma restrição (orifício de seção variável) na linha de saída da bomba (figura 4).

A UC da direção dinâmica controla a válvula com um sinal de ciclo de trabalho variável. As vantagens são:

- Redução da temperatura do fluido em função da recirculação dentro da própria bomba e não através de todo o circuito hidráulico.

- Redução do consumo de combustível em função da menor solicitação a que é submetida a bomba. Entre 25% e 30% de redução no consumo de potência.

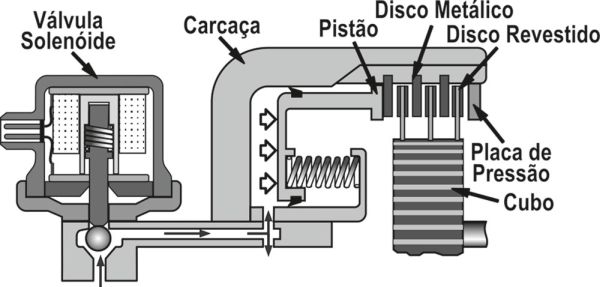

10. Regulagem do Torque Transmitido. A figura 5 mostra a configuração de acionamento utilizada nos sistemas com controle eletrônico. A válvula solenoide controla a pressão e o tempo de aplicação da embreagem. Este último se regula ajustando o ciclo de trabalho (PWM) do sinal de comando.

Uma característica relevante nos sistemas com controle eletrônico é que permitem regular o torque máximo admissível na embreagem em função da condição de funcionamento do motor.

Em um sistema convencional, como especificação de projeto, a embreagem deve ser capaz de transferir o máximo torque do motor com uma margem de segurança. Para isto, uma embreagem totalmente acoplada pode transferir de 1,5 a 2,5 vezes o torque máximo do motor. Com isto, o torque máximo suportado pela embreagem, na maior parte dos casos, resulta significativamente superior ao torque do motor principalmente, durante as mudanças de marcha em que, ao desacelerar, o torque do motor diminui ainda mais. Esta característica afeta diretamente, o tempo de desacoplamento da embreagem o que resulta crítico nos veículos com embreagem pilotada ou com transmissão robotizada.

Para contornar esta situação os sistemas com controle eletrônico regulam o torque suportado pela embreagem de forma a acompanhar as variações do torque do motor, deixando constantemente uma margem de segurança mínima. Como resultado, o tempo necessário para descoplar totalmente a embreagem diminui significativamente, o que contribui para mudanças de marcha rápidas; em torno de 200 mseg.