A principal diferença entre o motor com injeção GDI e aquele com injeção convencional reside no sistema de alimentação de combustível pelo que, a seguir, só este será abordado.

Basicamente, a Bosch possui dois sistemas GDI no que diz respeito à alimentação de combustível:

1. Alimentação por demanda. O regulador de pressão está integrado na bomba de alta pressão, pelo que na rampa só circula o combustível que abastece os injetores. Por- tanto, não há linha de retorno para o tanque.

2. Alimentação contínua. O regulador de pressão está instalado na rampa pelo que nesta circula um volume de combustível maior que o necessário. Existe, portanto, linha de retorno ao tanque.

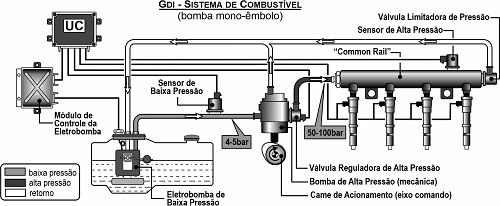

1. Alimentação por Demanda

A figura acima apresenta o sistema de alimentação de combustível.

- Bomba de alta pressão: Bomba mecânica monoêmbolo acionada por um came no comando de admissão. Fornece somente o combustível necessário à injeção. O excedente retorna ao tanque com baixa pressão. Desta forma, é reduzida a potência consumida pela bomba. Um amortecedor, incorporado à bomba, evita que as oscilações da pressão, provocadas pela operação do regulador, sejam transmitidas à linha de baixa pressão.

- Válvula Reguladora de alta pressão: Está instalada na bomba e sob comando da UC, regula a pressão entre 50 e 100 bar.

- Válvula limitadora de alta pressão: Em caso de falha abre o circuito de alta pressão quando esta atinge 120 bar e o combustível volta ao tanque pela linha de retorno.

- Eletrobomba de baixa pressão: Instalada no tanque de combustível, é controlada por um módulo dedicado.

- Sensor de alta pressão: Instalado na rampa dos injetores.

- Sensor de baixa pressão: Instalado na linha de baixa pressão.

- Módulo de controle da eletrobomba: Sob comando da UC, controla a eletrobomba com sinal PWM. Com o motor funcionando, regula a pressão em 4 bar. Durante a partida e na condição de falha do sensor de baixa pressão, a pressão aumenta para 5 bar.

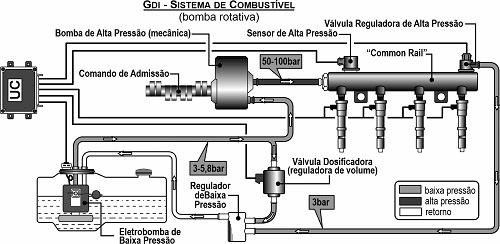

2. Alimentação Contínua

A figura abaixo apresenta o sistema de alimentação de combustível

- Bomba de alta pressão: Bomba mecânica rotativa de 3 êmbolos acionada pelo comando de admissão. Fornece combustível em excesso à rampa dos injetores. O combustível não injetado volta ao tanque pela linha de retorno, pela ação do regulador de pressão.

- Válvula Reguladora de alta pressão: Instalada na rampa dos injetores. Sob comando da UC, regula a alta pressão entre 50 e 100 bar. Na marcha lenta o motor opera com pressão mínima, o que propicia a redução da resistência mecânica a que está submetida a bomba contribuindo para o aumento da eficiência. Na plena carga o sistema opera com pressão máxima para máximo desempenho.

- Válvula dosificadora (reguladora de volume): Instalada entre a linha de baixa pressão que alimenta a bomba de alta pressão, e o regulador de baixa pressão. Com o motor em funcionamento, a válvula permanece desativada aberta, permitindo a passagem do combustível para o tanque, através do regulador de pressão. Com isto, a pressão na linha de baixa pressão é de 3 bar (calibragem do regulador de baixa pressão). Durante uma partida a quente, com a temperatura do líquido arrefecedor superior a 110OC e a do ar admitido superior a 50OC, a UC comanda o fechamento da válvula dosificadora durante aproximadamente, 50 segundos, fechando a passagem para o regulador de pressão. Como resultado, a pressão na linha de baixa pressão sobe para um máximo de 5,8 bar, pressão esta, fixada por uma válvula limitadora interna à eletrobomba. Este aumento de pressão evita a formação de bolhas no lado de sucção da bomba de alta pressão.

- Eletrobomba de baixa pressão: Comandada diretamente pela UC. Com o motor em funcionamento, a pressão na linha de baixa é controlada pelo regulador de baixa pressão, em 3 bar. Durante a partida a quente, com a válvula dosificadora fechada, a pressão aumenta para 5,8 bar, valor este fixado por uma válvula limitadora, interna à eletrobomba.

- Sensor de alta pressão: Instalado na rampa dos injetores, regula a pressão entre 50 e 100 bar.

- Regulador de baixa pressão: Regula a pressão na linha de baixa pressão em 3 bar.

Coletor de Admissão

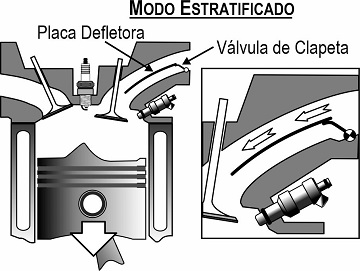

Uma característica relevante é que os dutos do coletor de admissão estão divididos em duas partes por uma placa defletora. Válvulas de clapeta (borboletas direcionadoras de ar) controlam o fluxo de ar que flui através de uma das metades dos dutos. Dependendo do ano/modelo, estas borboletas são acionadas, em conjunto, por um atuador pneumático ou por um servomotor. Neste último caso, um sensor potenciométrico integrado ao servomotor informa posição das válvulas. No sistema com atuador pneumático, o sensor é solidário ao eixo das mesmas.

- Na condição de funcionamento com carga estratificada, as válvulas permanecem fechadas, o que resulta na diminuição da seção dos dutos de admissão. Com isto, verifica-se a aceleração do fluxo de ar (maior turbulência na câmara) o que propicia uma melhor formação da mistura num curto espaço de tempo e aumenta a velocidade e estabilidade da combustão.

- Na condição de funcionamento com carga estratificada, as válvulas permanecem fechadas, o que resulta na diminuição da seção dos dutos de admissão. Com isto, verifica-se a aceleração do fluxo de ar (maior turbulência na câmara) o que propicia uma melhor formação da mistura num curto espaço de tempo e aumenta a velocidade e estabilidade da combustão.

Este recurso também é utilizado em condições desfavoráveis para a combustão, como no caso de funcionamento em baixa temperatura.

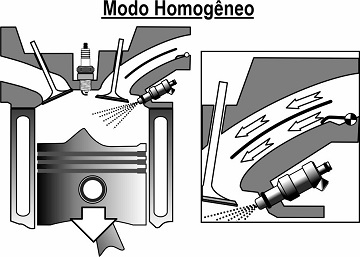

- Na condição de funcionamento com carga homogênea, as válvulas de clapeta abrem, permitindo máximo aproveitamento da capacidade volumétrica dos cilindros necessário, isto é, ao aumento de torque e potência (fluxo em redemoinho).

- Na condição de funcionamento com carga homogênea, as válvulas de clapeta abrem, permitindo máximo aproveitamento da capacidade volumétrica dos cilindros necessário, isto é, ao aumento de torque e potência (fluxo em redemoinho).

Modos de Combustão

1. Modo estratificado. Para cargas baixas até 3000 rpm, o combustível é injetado no final do ciclo de compressão, entre 60O e 45O APMS. Em função da movimentação do ar e do formato da cabeça do pistão, a mistura resulta levemente rica, no entorno da vela, sendo pobre no resto da câmara de combustão. Nesta condição, o lambda varia entre 1.6 e 3. A determinação do ângulo em que acontece a injeção é um fator crítico para a ignição da mistura:

- Um ângulo maior propicia uma maior homogeneização da mistura dentro da câmara com perda de estratificação.

- Um ângulo menor entre a injeção e a ignição afeta negativamente a formação da mistura adequada, em torno da vela.

2. Modo homogêneo. É utilizado na condição de alta carga e rotação. A injeção se inicia já durante o ciclo de admissão (em torno de 300O APMS), pelo que há tempo suficiente para a formação de uma mistura homogênea em toda a câmara. Neste modo, a mistura é estequiométrica. Nos sistemas em que as válvulas de clapeta são controladas por um servomotor, estas são de abertura variável. Para cargas baixas, a abertura é mínima, aumentando assim que as condições de rotação e carga o solicitam. A admissão de ar, somente através de uma parte do duto, reduziria sensivelmente a eficiência volumétrica. Este modo é utilizado também durante as fases de regeneração do catalisador de armazenamento de NOx.

3. Modo de combustão de mistura pobre homogênea. É utilizado na transição entre os modos estratificado e homogêneo quando o motor é operado com mistura pobre homogênea com lambda em torno de 1,6. Este modo pode ser o resultado de uma maior re-circulação de gases de escape.

4. Modo de carga homogênea/estratificada. Neste modo há duas injeções de combustível. Uma primeira injeção com 75% do combustível (aproximadamente), durante o ciclo de admissão. Isto propicia uma distribuição homogênea da carga. O 25% restante é injetado no final do ciclo de compressão logo antes da centelha. Com isto, uma zona de mistura rica é criada em torno da vela. O combustível total corresponde à mistura estequiométrica. Esta estratégia é utilizada na transição do modo homogêneo para o estratificado.

5. Modo estratificado para aquecimento. Utilizado para o aquecimento rápido do catalisador de 3 vias. O combustível é injetado em duas fases: A primeira injeção a 300O APMS e a segunda a menos de 60O APMS, o que propicia uma combustão com atraso e o aumento da temperatura dos gases de escape devido que a combustão ainda se processa no momento da abertura da válvula de exaustão.

6. Modo de carga homogênea rica. Utilizado para regenerar o catalisador acumulador/redutor de NOx.

Acelerador Eletrônico em Sistemas GDI

Nos sistemas de injeção indireta a abertura da borboleta segue, aproximadamente, a solicitação de torque efetuada pelo condutor através do pedal. No caso de alguns dos sistemas GDI, durante o funcionamento com carga estratificada, a borboleta permanece totalmente aberta. O torque solicitado é regulado variando a quantidade injetada de combustível da mesma forma que é feito nos motores diesel.

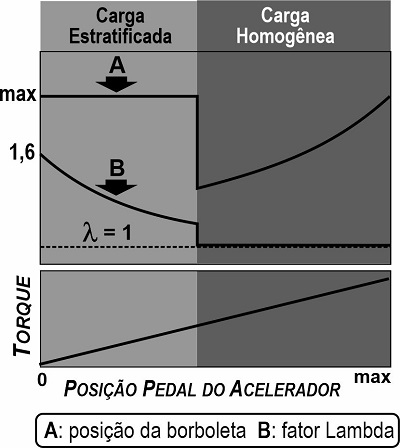

A figura acima mostra como varia a abertura da borboleta de aceleração (A) e o fator lambda da mistura (B) em função da posição do pedal do acelerador.

Assim, durante o funcionamento com carga estratificada, a borboleta permanece totalmente aberta independentemente da posição do pedal. Observar que quando a solicitação de torque é baixa, a mistura é pobre. Na medida em que aumenta a solicitação, a mistura vai sendo enriquecida gradualmente até o momento em que as condições de rotação e torque solicitado exigem a mudança para o modo homogêneo. Durante o funcionamento no modo homogêneo, a abertura da borboleta acompanha a solicitação de torque requerida pela posição do pedal e a mistura é mantida em torno da relação estequiométrica.

Emissões nos Sistemas GDI

A combustão de mistura pobre favorece o aumento das emissões de NOx. Portanto, estes sistemas devem incluir obrigatoriamente um catalisador de NOx, com o que resulta possível a redução em até 90% deste poluente. Esta solução, no entanto, requer combustível com baixo teor de enxofre.

Por outro lado, durante o funcionamento com mistura pobre verifica-se um aumento nas emissões de material particulado ainda que com uma melhora no consumo de combustível.

Um outro fator que afeta negativamente as emissões é o acúmulo de carbonização nas válvulas de admissão.

Nos sistemas GDi, a correta ignição da carga estratificada depende, em grande medida, do fluxo estável de ar dentro da câmara de combustão, que assegure o direcionamento do combustível injetado em torno da vela. No entanto, a camada de carbonização, formada na parte posterior e haste da válvula de admissão, pode interferir negativamente no fluxo causando falhas de ignição.