Quando apresenta um defeito que força sua parada, a reparação do veículo diesel deve ser a mais rápida e assertiva possível. Tais veículos são ferramentas de trabalho e sua parada representa perda de dinheiro para o proprietário. Muitos dos defeitos apresentados estão relacionados com a eletrônica embarcada do sistema, tornando-se um ramo de reparação que exige profissionais qualificados e que dominam bem a área para que o diagnóstico seja certeiro e o tempo de reparação o menor possível.

Podemos separar as possibilidades de defeitos encontrados em três categorias: falhas na parte elétrica (fiações e conexões), falhas em elementos da injeção eletrônica (sensores e atuadores) e falhas no Módulo eletrônico (ECU – Eletronic Control Unit). Nessa série de artigos estamos focando nas duas últimas, e nessa parte 3, iremos analisar a importância do domínio do reparo de Módulos eletrônicos para agregar a solução completa para os clientes da sua oficina. Esse domínio é importante, pois mesmo oficinas muito capacitadas em injeção eletrônica ainda têm terceirizado o reparo eletrônico das ECUs, o que gera um maior tempo do veículo parado sem rodar e efetuar seu trabalho.

Técnicas que auxiliam muito no reparo de centrais eletrônicas

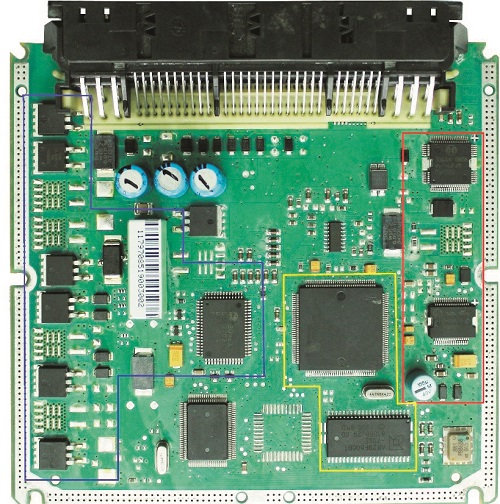

Uma das principais dificuldades que os que iniciam no ramo de reparação eletrônica enfrentam, é identificar em uma central qual é o circuito responsável pelo sistema do veículo que apresenta uma falha. Ao dar uma primeira olhada em uma ECU (Eletronic Control Unity – Módulo do Motor), quando ainda não se têm experiência com um novo modelo, ela parece apenas um aglomerado de componentes todos interligados em um único circuito eletrônico. E agora, o que devo testar?

Imagem 1 – Módulo de controle do motor caminhão Mercedes-Benz

Todos os módulos de injeção, independentemente de sua fabricante ou aplicação seguirão as mesmas lógicas de construção interna. A construção do “hardware” (parte física dos módulos – componentes, trilhas, terminais, conectores etc.) deve seguir o mesmo padrão em todos os casos, pois a eletrônica é universal. Portanto, as sistemistas tem que se adequar aos conceitos da eletrônica e não o contrário. Para entender melhor a construção de hardware das placas automotivas podemos separá-las em “blocos de funcionamento”. Entender alguns conceitos presentes nesses blocos são de grande ajuda na localização de defeitos nessas unidades de comando eletrônica e até mesmo em diagnósticos no veículo e seus periféricos.

Imagem 2 – Setores de funcionamento de uma ECU (Exemplo Sprinter)

E além dos blocos de funcionamento, ao conhecer melhor as ECUs percebemos que na verdade cada função ou sistema presente no veículo tem um circuito específico e individual dentro do módulo de comando no seu respectivo bloco de circuitos. Por isso, uma das chaves para um diagnóstico rápido e preciso é saber identificar esses circuitos individuais na placa. Essa técnica é chamada de “mapeamento de circuitos”, que envolve a partir de um ponto de partida do esquema elétrico (relacionado com o sistema em falha), localizar todos os componentes envolvidos para que se possa testá-los.

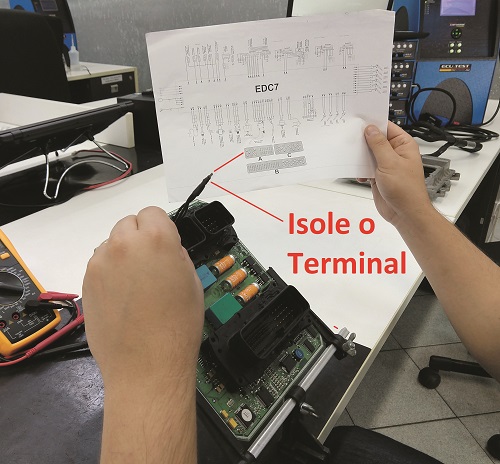

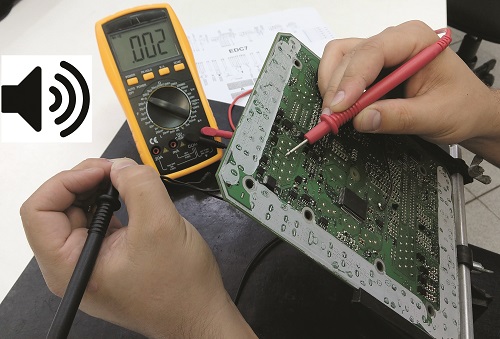

Por exemplo, em caso de uma falha específica acusada pelo scanner em um sensor, precisamos aplicar essa técnica de mapeamento. Começamos os testes realizados no veículo no sensor e no chicote, e constatou-se que o defeito está no módulo do motor. Para que não tenhamos que testar todos os componentes da ECU de maneira aleatória, a primeira coisa a se fazer é isolar esse circuito dos outros, localizando todos os componentes envolvidos. Para realizar o mapeamento do circuito é necessário primeiro consultar o esquema elétrico e localizar os terminais de conexão do sensor com o módulo. Em seguida, na escala de continuidade será possível descobrir as ligações do circuito com o sistema externo, ligando peça a peça e montando um circuito. Depois disso, com o conhecimento adequado sobre testes de componentes eletrônicos, basta executar tais testes nas peças encontradas com a técnica do mapeamento de circuitos.

Imagem 3 – Isolando o terminal de acordo com informação do esquema elétrico

Imagem 4 – Efetuando o mapeamento com a escala de continuidade

Ferramentas para um laboratório completo

Uma ferramenta que torna tanto o diagnóstico quanto o reparo mais rápido e assertivo é o simulador de centrais. Essa ferramenta torna possível gerar em bancada todas as leituras possíveis de sensores e consumos de energia dos atuadores. Assim conseguimos variar todas essas grandezas, simulando situações reais e tornando visível a reação de trabalho do módulo e do circuito que está sendo analisado. Do ponto de vista do módulo, ele está trabalhando com um motor real.

Podemos destacar algumas das principais facilidades em se ter um simulador de centrais em bancada:

Diagnóstico assertivo: Muitas vezes o cliente que solicita o reparo de uma ECU sabe que ela tem um problema, mas não sabe dizer exatamente qual é (e o reparador pode não estar com o caminhão à disposição no momento para teste). Para que não se gaste muito tempo e energia desnecessários testando diversos circuitos, usa-se o simulador com o auxílio de um scanner para identificar em qual circuito específico temos um problema.

A falha está mesmo na ECU? Muitas vezes quem chegou à conclusão que o problema do veículo era a central eletrônica fez um diagnóstico incorreto, sendo que a falha ainda está no veículo. Nesse caso, o simulador poderá comprovar que a falha relatada pelo cliente permanece “passada” quando se conecta o módulo ao simulador, evitando testes desnecessários.

Geração de sinais reais para medições e testes durante o diagnóstico no circuito.

Validação do reparo: Nunca queremos usar o cliente como uma “cobaia” para ver se o reparo foi efetivo. Enviamos o módulo de volta ao caminhão apenas quando a falha relatada some ou fica finalmente “passada”, indicando que ela foi solucionada no circuito interno da ECU.

Esses equipamentos são verdadeiros facilitadores do trabalho de um reparador de centrais eletrônicas automotivas, visto que eliminam o risco de testes diretamente no veículo do cliente e viabiliza efetuar os testes mesmo quando não se têm o veículo na oficina. Comunicar-se com o módulo com o auxílio de um scanner de diagnóstico, e verificar as falhas que permanecem presentes mesmo em bancada, é de vital importância.

Imagem 5 – Diagnóstico de falhas em bancada

Uma outra ferramenta que pode garantir rapidez e precisão no reparo é um software de consulta de mapeamentos de centrais automotivas. Assim, é possível verificar o destino de um sinal de sensor ou a saída de comando para um atuador diretamente no circuito eletrônico. E então, com o auxílio de um multímetro, efetuar um mapeamento breve ligando as entradas indicadas pelo esquema elétrico ao destino do circuito indicado pelo software e proceder com os testes. Outra aplicação importante seria para identificar as funções de diversos CIs (circuitos Integrados) da ECU e suas diversas entradas e saídas que não são facilmente identificadas apenas com um multímetro.

Imagem 6 – Consulta de software de apoio técnico online

Equipamentos de medição importantes

Agora vamos precisar de equipamentos apropriados de medição para fazer os testes. Alguns equipamentos podem ser considerados não apenas como facilitadores, mas como essenciais para um diagnóstico. Dentre os mais importantes podemos destacar o osciloscópio. Sem dúvida alguma, algo que causa grande perda de tempo nos diagnósticos e trocas de peças desnecessárias é a falta de conhecimento sobre o osciloscópio. Muitos que divulgam o reparo de centrais, mas que não conhecem a fundo a eletrônica e equipamentos como o osciloscópio, acabam condenando centrais como se não houvesse reparo, sendo que a análise de alguns sinais com um osciloscópio tendo a direção certa com softwares adequados revelariam o defeito. Por exemplo, apenas com o uso de um osciloscópio seria possível verificar a conversão correta dos sinais de rotação feita pelo CI conversor A/D de uma ECU.

Imagem 7 – Uso do osciloscópio na medição de sinais e suas conversões

Outro exemplo no qual apenas um osciloscópio poderia ser usado é na medição de sinais relacionados a comunicação CAN. Uma análise importante que revela muitas falhas no circuito de comunicação CAN é verificar se o CI responsável por essa comunicação, também chamado de “CI Decodificador”, está realizando as conversões de sinais digitais de baixa tensão em sinais digitais de 5V. Comparando em tempo real com a ajuda de dois canais de medição do osciloscópio, conseguimos visualizar a entrada e saída do sinal de CAN alta ou baixa do CI e concluir que existe uma falha nesse componente caso não haja sinal de saída.

Imagem 8 – Testes na linha de comunicação CAN interna com o osciloscópio

Embora os equipamentos e ferramentas sejam importantíssimos para o dia a dia de um reparador de centrais automotivas, o conhecimento ainda é a coisa mais importante a se adquirir! Não permita que oportunidades de serviço sejam perdidas por falta de conhecimento e não se contente em fazer reparos básicos nessa linha vital importância e que não pode parar. Monte um laboratório bem equipado e busque o conhecimento necessário para conseguir solucionar até mesmo defeitos complexos, que outros não conseguiram resolver e deixe de terceirizar tais reparos. Se você conseguir solucionar do início ao fim um problema para o seu cliente, que verá sua ferramenta de trabalho voltar a estrada o quanto antes você com certeza se destacará! Invista em você e em sua oficina por buscar cursos e treinamentos de formação e especialização de reparadores de centrais eletrônicas automotivas e não fique parado no tempo.