Os objetivos do sistema AIR são:

- Promover a oxidação (combustão) do HC residual e CO (pós-oxidação), presente no coletor de escape, durante a fase de aquecimento do motor, injetando um fluxo de ar adicional, antes do catalisador.

- Gerar uma quantidade adicional de calor, com o objetivo de que o catalisador atinja a temperatura de operação o mais rapidamente possível, após uma partida a frio. Nos casos em que o sensor de O2 não era do tipo aquecido, este aumento de temperatura favorecia o aquecimento rápido do sensor e com isto, a diminuição do tempo necessário para o funcionamento em malha fechada, do controle da mistura.

- Fornecer oxigênio adicional ao corpo oxidante, nos casos de catalisadores de dois corpos (redutor + oxidante), injetando ar entre os dois corpos. Com isto, o corpo oxidante recebe oxigênio suficiente para oxidar completamente, o HC e CO residuais.

- O sistema pode ser ativado, por até 20 segundos aproximadamente, após uma partida a frio e isto, dependendo da temperatura ambiente e do motor.

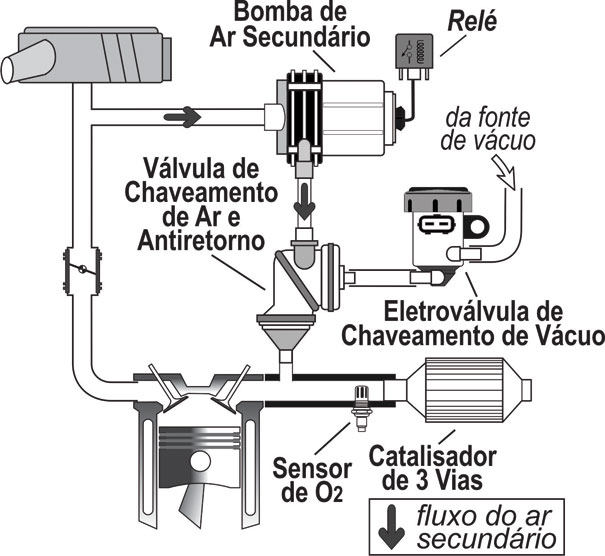

A figura 1 apresenta a configuração básica do sistema AIR que atende às especificações da norma OBDII. São seus componentes:

- Bomba de injeção de ar secundário. Acionada pela UC através de relé. A bomba é ativada, logo após a partida, e continua a injetar ar até que a sonda aquece e o sistema de combustível passa a funcionar em malha fechada. A bomba, geralmente, permanece ativada de 5 a 20 segundos (em sistemas mais antigos, até 30 ou 40 segundos). Isto, dependendo da temperatura ambiente, do motor e do tempo necessário ao aquecimento do catalisador.

- Válvula de controle/anti-retorno. Também identificada como válvula combinada que integra a válvula de comutação (chaveamento) do ar e a válvula de corte ou antiretorno. Tem por função controlar o fluxo de ar e impedir o retorno de gases de escape quando a bomba é desligada. Neste caso, a válvula é acionada por vácuo. Como será visto em exemplo adiante, a válvula de controle pode ser uma válvula solenoide acionada diretamente pela UC.

- Eletroválvula de chaveamento do vácuo. Acionada diretamente pela UC, controla o vácuo de acionamento da válvula de controle (válvula de chaveamento do ar). Também identificada como válvula de comutação do vácuo.

CONFIGURAÇÕES

Em função da grande variedade de configurações utilizadas ao longo dos anos, somente serão apresentados alguns sistemas aplicados em veículos OBDII.

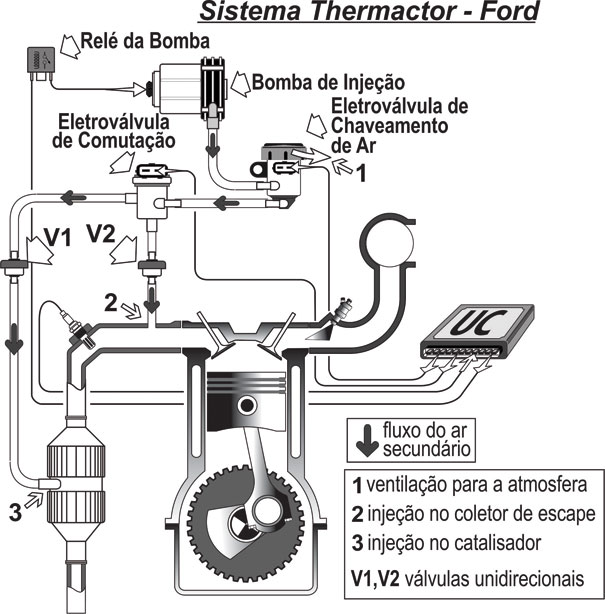

Sistema Thermactor (Ford)

A figura 2 apresenta os components principais:

• Bomba de injeção de ar secundário. Pode ser acionada eletricamente ou mecanicamente, através da correia do virabrequim. Na atualidade, só eletricamente.

• Eletroválvula de chaveamento de ar. Sua função é direcionar o ar para o coletor de escape/catalisador ou para a atmosfera.

• Eletroválvula de comutação. Sua função é desviar o ar, proveniente da bomba de injeção de ar, para o coletor de escape ou para o catalisador.

• Válvulas unidirecionais ou antirretorno. Localizadas na tubulação de injeção de ar secundário, logo acima do coletor de escape e do catalisador. Sua função é a de evitar o retorno dos gases de escape, no caso de defeito nas válvulas de controle de ar ou de chaveamento.

FUNCIONAMENTO

Em função das condições de funcionamento do motor, a unidade de comando controla as válvulas de forma a enviar o ar secundário para o coletor de escape, para o catalisador ou para a atmosfera (fig.[1a]).

- Com motor frio, o ar é direcionado para o coletor de escape, provocando a combustão do HC residual e o aumento da temperatura dos gases; isto último possibilita o aquecimento rápido do catalisador.

- Com motor à temperatura normal de funcionamento, o ar secundário é enviado para o catalisador (caso este possua uma tomada especial) para auxiliar na oxidação do HC e CO.

- No caso de aumento rápido do vácuo no coletor (baixa pressão absoluta durante uma desaceleração) o ar é desviado para a atmosfera ou para o filtro de ar (dependendo da aplicação).

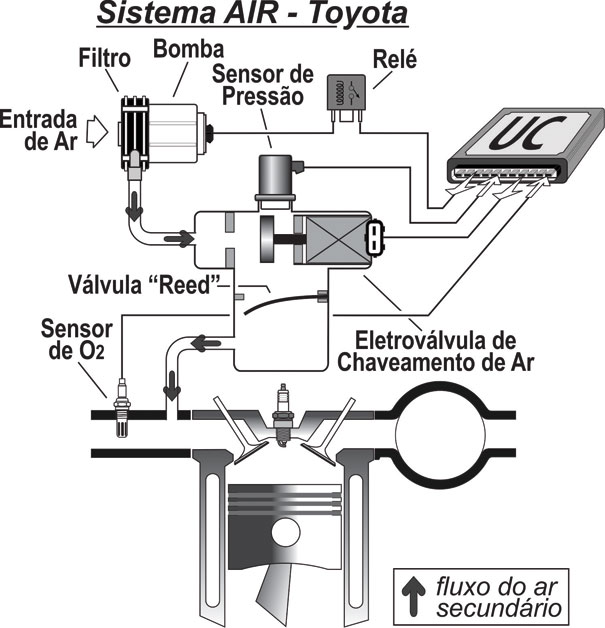

SISTEMA AI (TOYOTA)

A figura 3 apresenta uma das configurações utilizadas em veículos Toyota. A particularidade desta configuração é a inclusão do sensor de pressão no circuito de injeção de ar. Isto permite que o monitor realize um diagnóstico mais detalhado do fluxo de ar, da bomba de injeção e das válvulas de chaveamento.

O conjunto formado pela eletroválvula de chaveamento de ar e a válvula “reed”, ou válvula de retenção, cumpre duas funções:

- Impedir o retorno dos gases de escape para o sistema de injeção de ar (válvula “reed”).

- Cortar o fluxo de ar quando a bomba é desligada (eletroválvula de chaveamento de ar).

O sensor de pressão é utilizado para detectar falha: 1) na eletroválvula de chaveamento de ar ou 2) na bomba de injeção e tubulação associada. Com válvula aberta, o sensor deve detectar as pulsações dos gases de escape e a pressão deverá ser superior a determinado limite de calibração. Com a válvula fechada não deve detectar as pulsações e a pressão deverá ser inferior a determinado limite de calibração.

MONITOR DO SISTEMA DE AR SECUNDÁRIO

A norma OBDII especifica que, em todo veículo equipado com sistema AIR, seja realizado o monitoramento da presença de ar na corrente dos gases de escape assim como o correto funcionamento da bomba de injeção de ar e das válvulas que fazem parte do sistema.

O fabricante pode decidir não realizar o monitoramento, se cumpre com uma das seguintes condições:

1. Garante que o sistema não apresentará problemas de vazamentos durante a vida útil do veículo.

2. A falha completa do sistema de injeção de ar não provocará um aumento das emissões, além de 1,5 vezes o limite especificado no procedimento FTP.

OPERAÇÃO DO TESTE DE DIAGNÓSTICO

Quando o sistema de injeção de ar está funcionando existe excesso de O2 no escapamento. Em tal situação, o sensor de oxigênio pré-catalisador deverá indicar condição de mistura pobre.

A UC monitora o sinal da sonda e o valor do parâmetro de ajuste de curto prazo da mistura (STFT), após a partida do motor e antes de passar ao modo de controle da mistura em malha fechada. Normalmente, a bomba de injeção de ar deverá estar funcionando nessa fase, o que provoca a diluição dos gases de escape pelo excesso de O2. Isto se manifesta com o sensor de O2 indicando mistura pobre, no momento em que o sensor começa a funcionar ao atingir a temperatura de operação.

TESTE PASSIVO

O teste de diagnóstico passivo indicará o funcionamento correto, se detectar uma tensão baixa (mistura pobre) no sinal da sonda quando esta começa a funcionar e antes de passar para o modo de operação em circuito fechado. Também é verificado que o sinal do sensor passa a indicar mistura rica no momento em que a bomba de injeção de ar é desligada.

TESTE INTRUSIVO

Se o teste passivo não for conclusivo, ou há detecção de defeito, o monitor executa o teste de diagnóstico ativo ou intrusivo.

Para realização deste, a bomba de injeção de ar é acionada quando o sistema funciona em malha fechada. A detecção da falha tem como base a análise de como se modificam os valores do sinal do sensor de O2 e do parâmetro de ajuste de curto prazo (STFT), em resposta à ativação da bomba.

Primeiramente, com o motor na marcha lenta, a mistura é comandada rica e a bomba de injeção de ar é ligada.

- Para sistemas com sonda Lambda, a seguir, é monitorado o tempo para o sinal do sensor de O2 indicar mistura pobre. Se isto não acontece dentro de um período especificado, o DTC P0411 é gravado como “pendente”.

- Para sistemas com sensor de O2 de banda larga, esta fornece medições mais precisas da variação do Lambda dos gases de escape decorrentes da injeção de ar. Com isto, o monitor consegue calcular a massa de ar efetivamente injetada no coletor de escape analisando para isso a diferença de Lambda antes da injeção de ar secundário e durante a mesma.

Como no teste passivo, uma indicação de mistura pobre por parte do sensor de O2 ou um aumento no valor de ajuste de curto prazo, solicitando enriquecimento para compensar o excesso de O2, são indicativos de funcionamento correto.

OUTRAS FUNCIONALIDADES

Além dos testes passivo e intrusivo com base na informação do sensor de O2, o monitor pode realizar outros testes com base em outros sensores e isto, dependendo da configuração utilizada.

- No caso de sistemas que possuem sensor de massa de ar (MAF) a bomba recebe “ar medido” pelo sensor MAF. Assim, quando a mesma está funcionando, o sensor MAF indica o correspondente aumento na massa de ar admitido. Comparando a variação do sinal do MAF com a variação calculada a partir de modelos matemáticos, o monitor consegue determinar se o fluxo adequado está sendo injetado no escape. Caso a massa de ar injetado resulte insuficiente, o DTC: P0411, que corresponde ao fluxo incorreto de injeção de ar, é gravado como “pendente”.

- No caso de sistemas que possuem sensor de pressão no canal de injeção de ar (fig.[2e]), o monitor consegue detectar as seguintes condições de falhas na eletroválvula e na bomba de injeção:

• Eletroválvula de chaveamento de ar

- Se, com motor funcionando, o sensor de pressão detecta pulsações dos gases de escape com válvula fechada, o monitor grava o DTC: P2440 Eletroválvula de chaveamento bloqueada aberta. A causa pode ser: a eletroválvula de chaveamento de ar ou o sensor de pressão e circuito associado.

- Se, com motor funcionando, o sensor de pressão não detecta pulsações dos gases de escape com válvula aberta, o monitor grava o DTC: P2441 Eletroválvula de chaveamento bloqueada fechada. A causa pode ser: a eletroválvula de chaveamento de ar, a mangueira de vácuo, a mangueira de injeção de ar ou o sensor de pressão e circuito associado.

• Bomba de injeção

- Se, com a bomba ligada, a pressão supera um limite determinado (5kPa, por exemplo), o monitor grava o DTC: P2444 Bomba de injeção de ar travada funcionando. A causa pode ser: Curto no circuito da bomba, falha no sensor de pressão ou no circuito associado.

- Se, com a bomba ligada, a pressão resulta menor que um limite determinado (1kPa, por exemplo), o monitor grava o DTC: P2445 Bomba de injeção de ar travada desligada. A causa pode ser: Defeito na bomba ou circuito associado aberto, mangueira de injeção de ar, falha no sensor de pressão ou no circuito associado.

Nota: Todos os componentes e seus circuitos elétricos são verificados pelo monitor abrangente de componentes quanto a curto, interrupção, sinal fora da faixa.