Para transportar mercadorias perecíveis, a carreta precisa ser equipada com um sistema de refrigeração movido por um motor de combustão interna ou um motor elétrico, proporcionando condições ideais que são necessárias para a carga transportada.

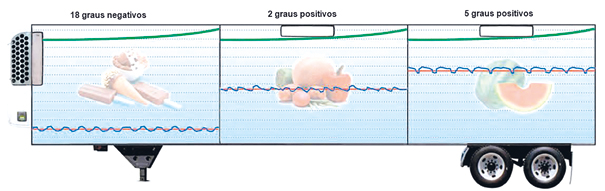

Este equipamento de refrigeração pode atingir temperaturas muito abaixo de zero, chegando até 25 graus negativos porque toda carga tem sua temperatura ideal para o transporte, por exemplo, alimentos congelados são resfriados a menos 18 graus Celsius e flores frescas a 2 graus Celsius positivos.

No entanto, os baús refrigerados também podem ser alimentados com eletricidade direta da rede que são montadas em áreas de descanso nos postos de combustíveis ou nas áreas de carga e descarga das empresas que operam com produtos perecíveis.

Os custos para resfriar uma carreta baú

Os custos de resfriamento de um baú são associados ao uso do sistema de refrigeração e seu gerador a diesel.

• O primeiro custo para resfriar uma carreta baú é o consumo de energia, o consumo de diesel e eletricidade são necessários para fazer uma comparação.

• O segundo custo de resfriamento de uma carreta são os custos de manutenção tanto da unidade de refrigeração quanto do gerador a diesel.

• O terceiro custo de resfriamento do baú frigorifico é o custo de depreciação da unidade de refrigeração e do gerador a diesel.

Consumo de diesel

A primeira definição de consumo é por hora, quando o gerador a diesel opera continuamente por 60 minutos.

O segundo é o consumo por hora com controle automático de temperatura, que desliga e liga quando a temperatura atinge a marca determinada no baú resfriado a 15ᵒC negativos.

O consumo médio por hora quando o gerador a diesel funcionou continuamente é de 2,5 litros. Quando o sistema automático de parada e de partida está ligado, o consumo médio por hora foi de 1,3 litros.

Consumo de eletricidade

Os mesmos métodos utilizados para o consumo de diesel foram usados para estimar o consumo de eletricidade. Para a temperatura desejada de 15ᵒC negativos, resultou em 7,8 kWh por hora de operação quando em funcionamento continuo. Com o sistema automático de parada de partida ligado, o consumo médio por hora foi de 3,1 Kw.

Estrutura da carreta

Olhando pelo lado de fora, a carreta baú parece normal mas ela é projetada para controlar e manter a temperatua interna mesmo que haja uma diferença grande na temperatura do lado de fora.

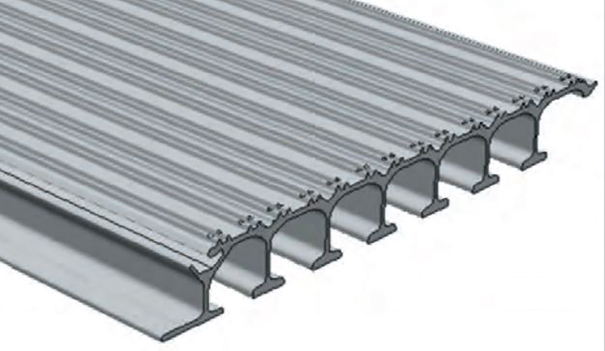

Com um duplo revestimento e isolamento termico, permite o aprisionamento do ambiente frio com perdas minimas mas, o fluxo do ar dentro da carreta é muito importante para que toda mercadoria seja resfriada ou congelada. O piso da carreta ou caminhão baú tem o formato em T que permite a passagem do ar por baixo das embalagens dos produtos promovendo um resfriamento unforme em todo espaço e a recirculação eficiente tambem contribui com a economia de diesel do gerador que resfria a carreta.

Estrutura interna

1- Construção mais leve e sem uso de madeira que eleva o tempo de vida util da carreta e também evita a absorção de umidade.

2- Formação de uma manta continua de isolamento termico que envolve toda estrutura da carreta.

3- Revestimento lateral de alta resistencia e para atender a necessidade de proteger os produtos que demoram varias semanas sendo transportados,

o revestimento recebe uma proteção antimicrobiana para combater as bactérias que podem surgir durante o tempo de vida util.

4- Piso projetado para ter longa duração com dutos de ventilação em alumínio.

5- Proteção lateral fornece segurança extra.

Legislação

No Brasil temos legislação para o transporte de produtos perecíveis e a Agência Nacional de Vigilância Sanitária (ANVISA), através da portaria CVS-15 de novembro de 1991, normatiza o transporte por veículos de alimentos para consumo.

No artigo 2 da portaria CVS-15, no parágrafo 13º e 14º, são estabelecidas as temperaturas de transporte dos alimentos perecíveis de acordo com sua natureza:

Os alimentos perecíveis devem ser transportados em veículo fechado, dependendo da natureza sob:

1- Refrigeração: ao redor de 4ºC, não ultrapassando 6ºC;

2- Resfriamento: ao redor de 6ºC não ultrapassando 10º ou conforme especificação do fabricante expressa na rotulagem;

3- Aquecimento: acima de 65ºC;

4- Congelamento: ao redor de (-18º) e nunca superior a (-15ºC).

Além da legislação da Anvisa, temos também a NBR 14701/2001 que regulamenta o transporte de produtos alimentícios refrigerados através de procedimentos e critérios de temperatura. Seu objetivo é manutenção da temperatura adequada ao longo de toda a cadeia de distribuição, desde os armazéns frigorificados do produtor até a entrega final.

Com relação às temperaturas, a norma faz a divisão dos produtos em 3 classes diferentes:

• Produto congelado: Aquele que a temperatura deve ser mantida a - 18°C ou mais baixa, obedecidas as exigências e características de cada produto.

• Produto refrigerado: Aquele submetido ao processo de resfriamento ou de congelamento em equipamento especialmente projetado, objetivando manter suas características próprias para o consumo ou processamento posterior.

• Produto resfriado: Aquele cuja temperatura deve ser mantida entre 0°C e 5°C, tolerando-se temperatura inferior ou superior, obedecidas as exigências e características específicas de cada produto. Além disso, a norma abrange aspectos como embalagem, movimentação, preparação de docas, tomada de temperatura nos estoques e nos transportes, entre outros.

Unidades de refrigeração

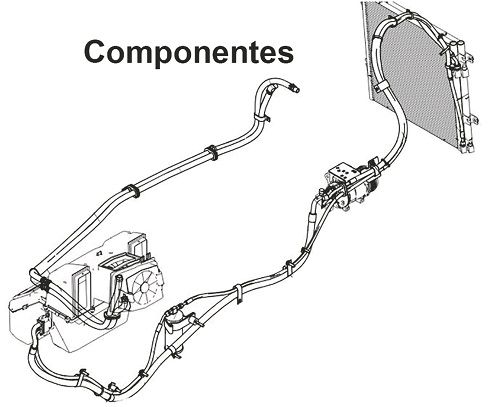

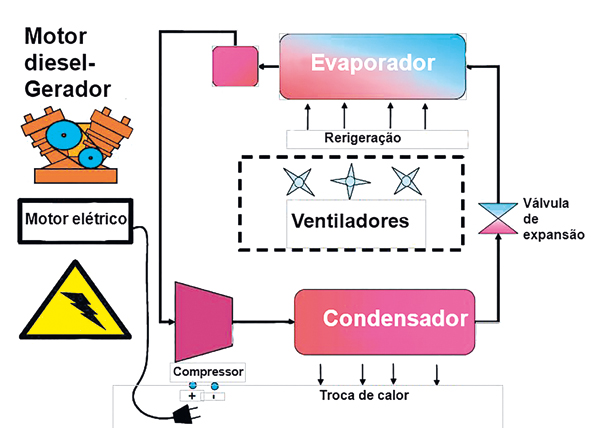

Unidades de refrigeração das carretas e caminhões desempenham um papel vital no fornecimento de alimentos frescos, congelados e outros alimentos perecíveis que saem das plantações para os centros de distribuição. Normalmente, estas unidades são montadas nas carretas especialmente projetados e isolados, de acordo com as especificações do cliente, e consistem em quatro componentes principais:

• evaporador;

• compressor;

• condensador;

• válvula de controle.

A capacidade escolhida para a unidade de refrigeração é altamente dependente do tamanho da carreta e da mercadoria que será transportada. Para uma carreta comum, a capacidade da unidade de refrigeração pode variar de menos de 20.000 Btu / h para mais de 65.000.

A capacidade de uma unidade é geralmente 50% maior do que a exigida para permitir um rápido resfriamento quando a carreta é carregada pela primeira vez. Sem essa capacidade de redução adicional, as carretas baú teriam que ser pré-resfriadas.

A grande maioria das carretas refrigeradas é projetada para manter uma temperatura constante e estável em todo o interior. No entanto, algumas unidades especializadas são projetadas com múltiplos compartimentos de temperatura para que as cargas mistas possam ser entregues com uma única carreta. (Fig.10)

Independentemente do tipo de carreta, os requisitos de controle de temperatura para uma unidade de refrigeração são precisos. Normalmente, as unidades devem ser capazes de manter uma faixa de temperatura muito estreita enquanto o produto estiver no baú refrigerado. Se a tolerância de temperatura não for mantida, o produto pode estragar devido ao calor excessivo ou, inversamente, o produto fresco pode congelar a baixas temperaturas.

Em ambos os casos, a transportadora pode ser responsabilizada por prejuízos de mercadorias se a unidade de refrigeração não funcionar adequadamente.

Gerador diesel

As unidades de grande capacidade movidas a diesel usam um pequeno motor diesel (30 a 40 cv) para acionar um compressor e os ventiladores de energia necessários para a distribuição de ar dentro do baú.

Essas unidades têm energia suficiente para gerar entre 36.000 e 65.000 Btu de capacidade de resfriamento e normalmente têm um peso vazio próximo de uma tonelada, sem contar com o peso do diesel armazenado no tanque.

O período em que a unidade pode operar com carga total de combustível depende das variáveis, como condições ambientais, tipo de carreta e requisitos da carga transportada. Essas unidades são confiáveis, eficientes em termos de combustível e duráveis. Muitas unidades mais novas foram projetadas para reduzir os requisitos de manutenção, eliminando correias e outros itens de alto desgaste. Uma dessas abordagens inclui o acoplamento direto do motor ao compressor por meio de uma embreagem centrífuga, que pode seletivamente ativar a operação da unidade de refrigeração.

As unidades movidas a diesel apresentam várias desvantagens, incluindo ruído e emissões de escape. Motores a diesel são tipicamente mais altos que motores a gasolina e motores elétricos. Eles também tendem a gerar mais material particulado e emissões de NOX do que motores a gasolina e motores elétricos.

Gerador gasolina

Muitas unidades de refrigeração usavam motores do ciclo OTTO para acionar os compressores e geradores necessários para manter os baús refrigerados e são geralmente mais silenciosos e emitem menos matérial particulado do que o motor diesel.

No entanto esses motores não têm a mesma capacidade de torque de um motor diesel de cilindrada similar e são menos eficientes em termos de combustível. Os motores a diesel também duram mais e são mais confiáveis que os motores OTTO e praticamente não se fabrica mais geradores a gasolina.

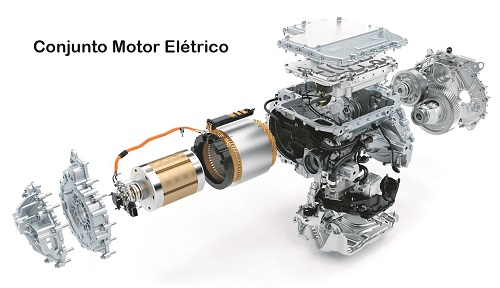

Motor elétrico

Uma unidade de refrigeração movida por motor elétrico consiste principalmente de componentes elétricos. Deve-se notar que esta unidade é distinta de uma unidade mecânica a diesel com capacidade de ligar na rede elétrica. Essas unidades não têm capacidade para reduzir as temperaturas do baú quando alimentadas por eletricidade na tomada. Essas unidades normalmente têm uma entrada elétrica trifásica dependendo da aplicação e outras considerações, e usam compressores hermeticamente selados ou movidos a motor.

Essas unidades são capazes de gerar entre 30.000 e 54.000 Btu / h de capacidade de resfriamento, dependendo da configuração da unidade, e normalmente pesam em torno de meia tonelada. Em operações estacionárias, essas unidades podem ser altamente eficientes, extremamente silenciosas, altamente confiáveis e não geram emissões de escape locais.

Durante o transporte marítimo, os geradores de eletricidade do navio fornecem a energia necessária para o resfriamento. Isso permite que um sistema gerador único e altamente eficiente forneça energia, minimizando custos e reduzindo os requisitos de ruído e manutenção.

No entanto, para que essas unidades operem em aplicações rodoviárias, elas devem ter uma fonte móvel de energia elétrica na forma de uma Unidade de Energia Auxiliar, normalmente consiste em um gerador acionado por um motor a diesel ou gasolina que pode fornecer energia quando o veículo está em movimento.

Gerador diesel combinado com motor elétrico

Algumas unidades de refrigeração a diesel tradicionais foram projetadas para incorporar a capacidade de refrigeração de reserva elétrica. Essas unidades normalmente têm capacidade de resfriamento suficiente no modo de espera para manter apenas a temperatura pré-definida.

No modo de espera, esses sistemas normalmente usam um motor elétrico para acionar um compressor alternativo com correias e embreagens e usam um motor de combustão interna para acionar o compressor quando a energia elétrica não está disponível.

O custo por hora de operação usando combustível diesel é significativamente maior que o custo da operação elétrica. Assim, a principal vantagem econômica de executar o modo de espera elétrico é a economia de custo do combustível diesel. A capacidade de funcionar com eletricidade ou com um motor de combustão interna fornece redundância em áreas sem infraestrutura elétrica ou em áreas com serviço elétrico não confiável. No entanto, hoje em dia, esses sistemas enfrentam uma série de desvantagens, incluindo a complexidade do sistema, a confiabilidade não comprovada, a falta de infraestrutura elétrica existente e o aumento de peso e custo do sistema.

Compressores

Atualmente, existem três projetos básicos de compressores:

• O compressor de pistão,

• O compressor rotativo ou scroll;

• O compressor hermeticamente selado.

Dada a necessidade de um acionamento externo do compressor, é benéfico examinar as formas como a rotação é alcançada. Para as unidades movidas a diesel, tem que considerar a manutenção programada, incluindo trocas de óleo e filtro de óleo, ajustes de tempo e, eventualmente, revisões completas. Para unidades acionadas eletricamente, a rotação do virabrequim é muito mais simples. Em essência, uma tensão é aplicada através de um motor de indução, que então produz torque, resultando em rotação do eixo de acionamento. Este processo tem poucas partes móveis, muito pouco manutenção e não produz emissões.

Compressor de pistão

Vários modelos diferentes de compressores estão sendo usados e temos três sistemas que são baseados em projetos de motores a pistão. Um compressor de pistão ou alternativo em linha normalmente tem de 1 a 4 cilindros alinhados.

Alguns compressores alternativos usam uma configuração “V” com 2 a 6 cilindros divididos em dois bancos formando um arranjo em V. Além disso, existem os arranjos do compressor de pistão radial, em que os cilindros irradiam de um virabrequim central. Todas essas configurações são bem comprovadas e possuem uma longa história na indústria de controle climático. Esses compressores exigem manutenção significativa e apresentam problemas de vedação associados aos anéis do pistão e aos pontos de entrada e saída do virabrequim no compressor.

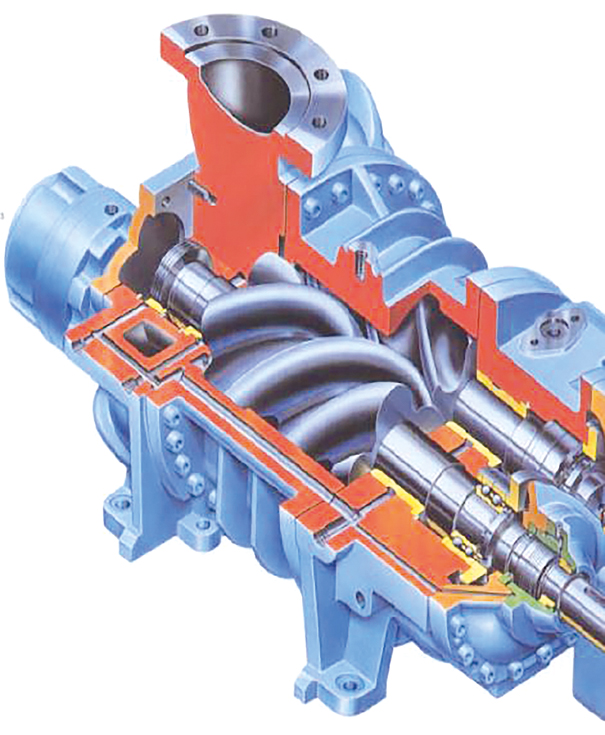

Compressor rotativo

Os compressores rotativos usam pás, excêntricos, engrenagens ou parafusos para comprimir o gás refrigerante. Normalmente os compressores rotativos têm menos peças móveis, são mais confiáveis e têm maior eficiência do que os compressores do tipo pistão.

No entanto, os compressores rotativos também apresentam problemas de vedação ao redor dos eixos de acionamento. Os compressores rotativos normalmente são mais caros que os compressores de pistão, devido à necessidade de tolerâncias precisas e componentes complexos.

Compressor selado

Os compressores hermeticamente fechados são unidades seladas de fábrica acionadas por um motor elétrico interno. Ambos os componentes de acionamento e compressor estão contidos em uma única unidade. Condicionadores de ar domésticos, refrigeradores e freezers normalmente usam compressores hermeticamente fechados.

Essas unidades geralmente exigem pouca manutenção, são altamente eficientes e muito confiáveis. A maioria dos compressores deste tipo é operada com energia elétrica de corrente alternada. Como nenhum eixo propulsor penetra no compressor, não há necessidade de vedação elaborada em torno do eixo rotativo.