A otimização da combustão da mistura ar / combustível nos motores com ignição por centelha tem sido um dos maiores desafios desde o princípio da construção dos motores a combustão interna. A mistura ar / combustível tem de ser sujeita à ignição ou explosão por uma faísca dentro da câmara de combustão no momento exato para uma queima ideal e completa. As bobinas de ignição são de vital importância para um bom aproveitamento do combustível, economia e desempenho.

Função de uma bobina no sistema de Ignição

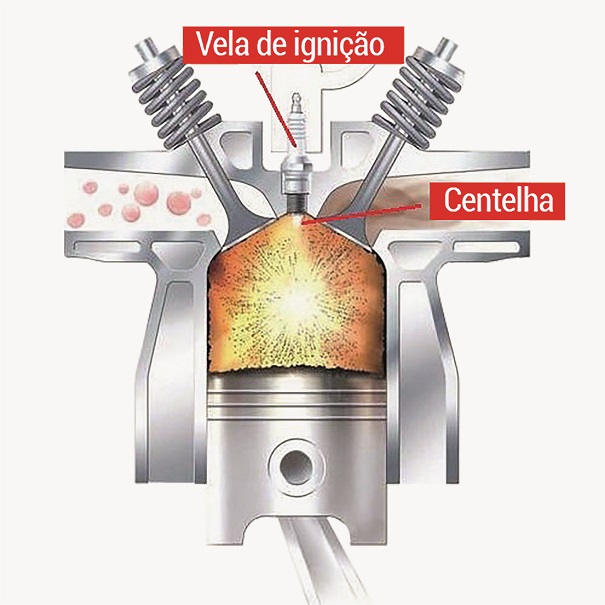

A função da bobina de ignição é transformar a tensão do sistema de alimentação do veículo - que varia de 12V a 14V - em uma alta tensão capaz de produzir uma centelha com força suficiente para vencer a resistência da compressão da mistura na câmara. Essa tensão amplificada pode chegar, em sistemas mais novos, a cerca de 60.000V. (Fig.1)

Imagem 1 – Momento da centelha de ignição em um cilindro

Para que a tensão da produção de centelha seja alternada entre os eletrodos das velas de ignição é necessário primeiro acumular uma carga em um sistema de baixa tensão e somente depois em um sistema de alta tensão para que essa carga seja descarregada nas velas nos momentos corretos de cada ignição. Armazenar e amplificar essas tensões são as funções da bobina no sistema de ignição. (Fig.2)

Imagem 2 – Bobinas de Ignição

Funcionamento de uma bobina de Ignição

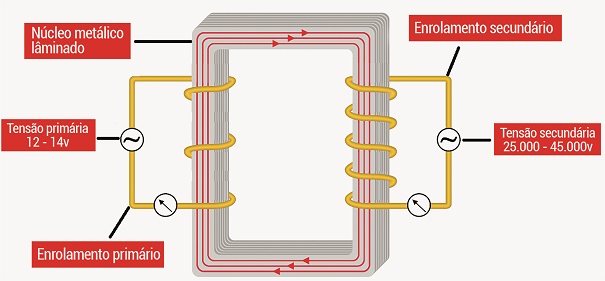

As bobinas de ignição funcionam como um transformador elétrico, transformando uma baixa tensão em uma tensão muito maior. As bobinas de ignição são compostas por dois enrolamentos que chamamos de primário e secundário, que podem ter até 250 e 25.000 enrolamentos respectivamente. (Fig.3)

Imagem 3 – Esquemático de uma bobina de ignição

As bobinas de ignição mais modernas podem gerar tensões de até 60.000 volts, como mencionado. Essa alta tensão é necessária para que a faísca gerada possa vencer a força da resistência interna da câmara de combustão com a mistura na fase de compressão máxima. Além disso é muito importante evitar falhas de ignição e uma combustão incompleta. Por esses motivos, com o passar dos anos, a capacidade de amplificação das bobinas de ignição aumentou consideravelmente.

Modelos de bobinas de ignição

Existem diversos modelos de bobinas de ignição. Mas consideraremos brevemente apenas as diferenças existentes em alguns modelos mais novos de veículos. Nos últimos anos, o controle do tempo de cada centelha é feito totalmente pelo módulo do motor, ou seja, sem a necessidade de um distribuidor. Chamamos as bobinas de ignição desses sistemas de bobinas estáticas. Dentro desse grupo de bobinas estáticas consideraremos dois modelos: bobina de centelha dupla e bobina de veio de conector ou conector inteligente.

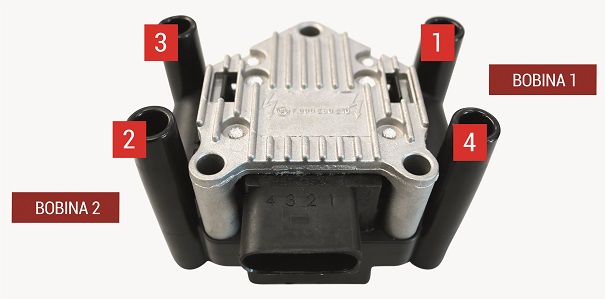

A bobina de centelha dupla trabalha com o princípio de “faísca perdida”. Recebe esse nome pois trabalha produzindo centelha em duas velas por ciclo de trabalho. Porém, a ignição ou explosão ocorre apenas em um cilindro por vez. Por isso, embora dois cilindros recebam uma centelha da vela ao mesmo tempo, apenas o que está na fase de compressão irá sofrer a ignição ou explosão. A outra centelha produzida fica, por assim dizer, perdida. As bobinas que trabalham com esse princípio tem um enrolamento primário e um secundário para cada par de cilindros. (Fig.4)

Imagem 4 – Bobina de Ignição de dupla centelha – “centelha perdida”

As bobinas de veio de conector ou unitárias recebem esse nome pois nos sistemas em que são aplicadas cada vela / cilindro tem sua própria bobina de ignição. Todas elas recebem o comando do módulo do motor para serem ativadas e liberarem altas tensões. Porém, elas trabalham de maneira individual e cada uma acompanha o tempo de trabalho de cada respectivo cilindro, por exemplo, a sequência de trabalho dos injetores – 1, 3, 4 e 2 – seguindo sua sequência de injeção, compressão e em seguida com o trabalho da bobina, a ignição. Nesse modelo, as velas são acopladas diretamente na Bobina. (Fig.5)

Imagem 5 – Bobina de Ignição de veio de conector – Individual por cilindro

Defeitos relacionados com as bobinas e testes práticos

Perda de potência ou falha no funcionamento individual de um cilindro podem estar relacionadas com a bobina de ignição. O defeito em tais componentes pode ser identificado com uma análise visual ou com testes práticos e simples com um multímetro. Um defeito que pode ser facilmente identificado apenas com análise visual é quebra ou trinca na carcaça da bobina, que gera uma perda de tensão e corrente que em condições normais seriam totalmente enviadas para a vela. É comum tais rachaduras ou trincas aparecerem nos materiais isolantes da bobina.

Outra falha comum na bobina de ignição, em especial na de dupla centelha, é quando mesmo tendo sua estrutura intacta, ela apresenta valores baixos de resistência no enrolamento secundário. Para efetuar o teste de resistência do enrolamento secundário, coloque o multímetro em uma escala adequada e verifique nas duas extremidades do enrolamento ou nas torres da bobina, se o valor corresponde ao especificado pelo fabricante. Se o valor estiver abaixo dos padrões troque a bobina de ignição. Vale lembrar que os valores corretos de resistência variam devido a modelo e fabricante. (Fig.6)

Imagem 6 – Local de incidência de trincas e teste de resistência. Valores aceitáveis nesse modelo: 4,8 K Ω – 6, 4 K Ω

Se com o teste de resistência obtivermos valores adequados de resistência, teremos também a certeza de que o enrolamento não está rompido.

Controle das bobinas feito pelo módulo do motor

O trabalho de acionamento do chaveamento do enrolamento primário nas bobinas de ignição é feito pelo módulo do motor (ECU). Esse chaveamento é o que permite a chegada da tensão de bateria do veículo no enrolamento primário para ser armazenada, e após a abertura desse circuito de alimentação, essa tensão que foi acumulada é conduzida até o enrolamento secundário, onde é amplificada e direcionada para as velas. Portanto, o momento da centelha de ignição é totalmente controlado pelo módulo.

O sistema de injeção eletrônica é composto por sensores e atuadores. As bobinas de ignição são atuadores, pois atuam para influenciar diretamente o funcionamento do motor. Os comandos do módulo para os atuadores partem de um princípio muito importante na eletrônica, o transistor. Os transistores são elementos de chaveamento muito usados para emitir pulsos de ativação para elementos externos ao módulo. Esses componentes podem estar agrupados em um C.I. de ativação. (Fig.7)

.jpg)

Imagem 7 – Transistor aplicado no acionamento de uma bobina de ignição – sistema ME 7.9.6

Teste do circuito de acionamento das bobinas

Com o uso de um simulador e de um osciloscópio é possível verificar o pulso enviado pelo módulo para a bobina de Ignição. Esse pulso reflete o momento exato de um chaveamento negativo que permite a passagem da tensão entre os enrolamentos da bobina e consequentemente a descarga de uma alta tensão para a produção da centelha. No momento em que esse pulso é interrompido, temos novamente uma tensão de alimentação no enrolamento primário que é próxima da tensão de bateria. (Fig.8)

Imagem 8 - Sinal negativo de ativação para a bobina de ignição

Vale lembrar que se não houver a leitura de um pulso de ativação para a bobina, o defeito pode estar no driver. Mas além disso, pode ser decorrente de uma falha no sinal de acionamento para o transistor vindo do processador. Por isso, verifique também esse acionamento para o driver que deve ter em média 5V.