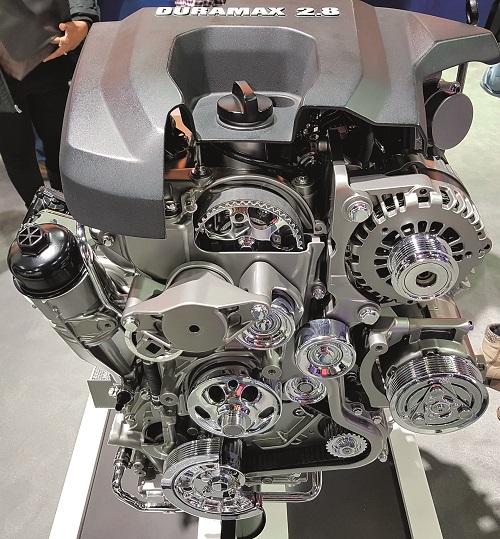

O motor diesel Duramax da primeira geração foi lançado em 2012 com potência de 180 cavalos e já em 2014 passou para 200 cavalos, marcando o início da segunda geração deste motor

O Duramax 2.8 é capaz de gerar 200 cv e 510 Nm de torque a 2.000 rpm, contra 180 cv e 440 Nm, também a 2.000 rpm, da primeira geração. São compatíveis com as normas Euro, podendo ser atualizados para atender aos padrões do Euro 5 e 6.

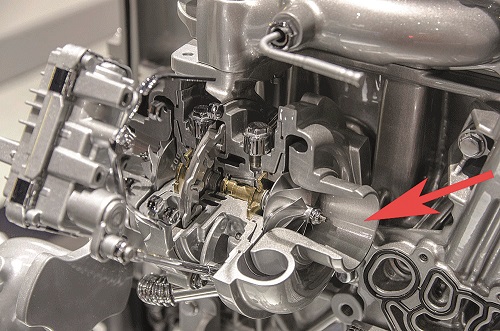

A fabricante GM implementou novos recursos para aumentar a durabilidade e melhorar ainda mais a qualidade do motor diesel, além de um novo sistema de injeção diesel fornecido pela Denso que é capaz de atingir até 2.000 bar ou 29.000 PSI, é composto pela bomba de alta pressão, o tubo Common Rail e os quatro bicos injetores de solenoide. Embora muitos motores diesel estejam usando injetores piezoelétricos, nos últimos anos a tecnologia de injetores de solenoides evoluiu para atender às necessidades de economia de combustível e redução de emissões de poluentes.

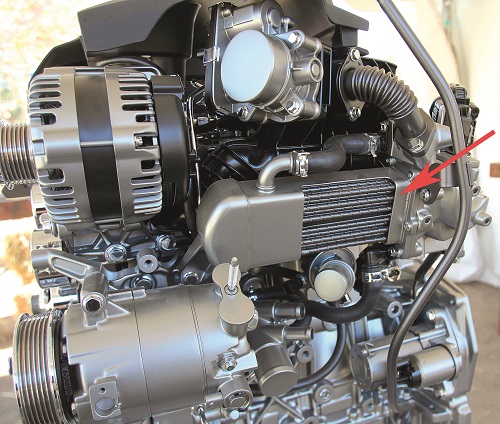

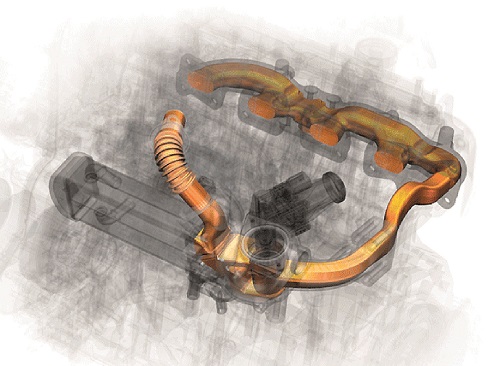

Como recurso adicional para elevar e garantir mais potência, foi instalado o turbocompressor Honeywell de geometria variável que tem refrigeração a água na carcaça da turbina para reduzir o calor ao operar em altas velocidades e carga total. Esse recurso estende a vida útil do turbo e do motor.

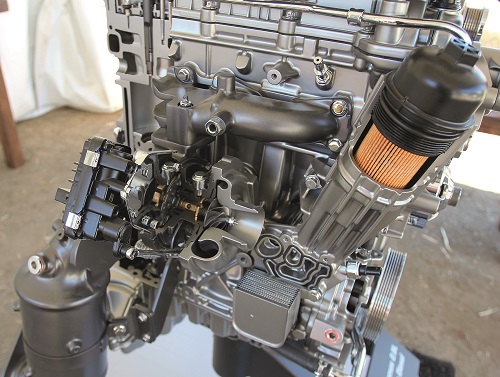

Do lado oposto ao da turbina, há uma nova válvula elétrica de recirculação de gás de escape, a conhecida válvula EGR, que vem com um resfriador mais amplo para maior precisão e eficiência, enquanto reduz a emissão de óxido nitroso - NOx.

O coletor de admissão do motor foi aprimorado, ficando mais leve e de maior eficiência, o que ajuda a melhorar o desempenho geral do motor. O coletor de admissão permite maior recirculação dos gases de escape e aumenta a eficiência da admissão de ar. O coletor, em conjunto com o novo sistema EGR, também contribui com a redução das emissões de gases nocivos na atmosfera.

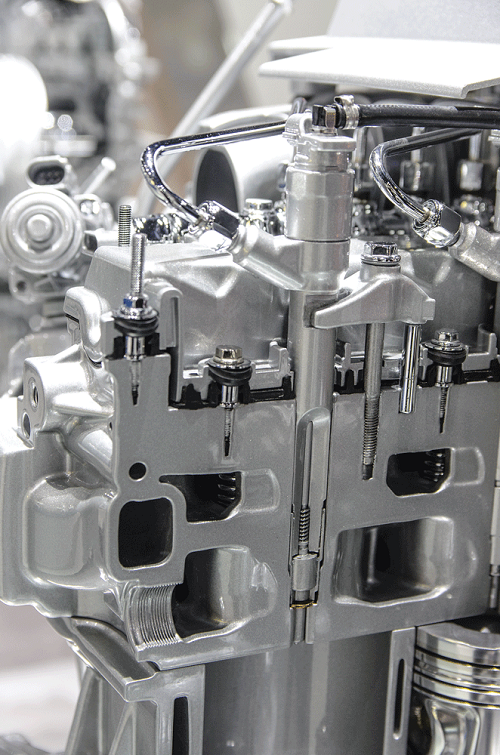

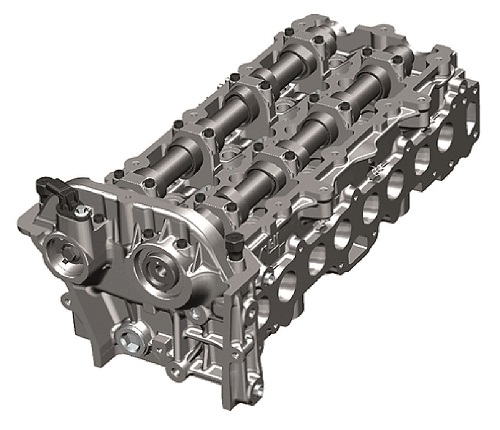

Para atingir os 200 cavalos de potência, foi necessário fazer melhorias no cabeçote e no bloco do motor, ficando mais leve, mas com maior eficiência de dissipação de calor. Os comandos de válvulas são tubulares, utilizando cames sinterizados de aço fundido que são pressionados no comando de válvulas e depois usinados. As molas das válvulas são padrão e as sedes são de metal sinterizado prensado e posteriormente usinadas.

O diâmetro das saídas de escape dos gases foi ampliado, assim como a galeria de passagem de água para aumentar a eficiência do resfriamento. O motor vem com um canal de distribuição de óleo aprimorado para aumentar o suprimento de lubrificante no cabeçote.

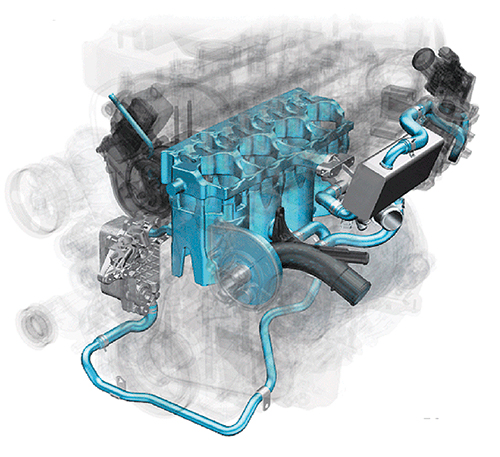

O bloco do motor tem um novo projeto de jaqueta de água e circuito de resfriamento que ajuda a melhorar a troca de calor e inclui pistões de alumínio fundido com pino flutuante, galeria de resfriamento de óleo com jatos de resfriamento direcionados à base dos pistões, virabrequim e bielas de aço forjado.

Este motor vem equipado com eixo balanceador para reduzir a vibração e ruído que proporciona um funcionamento mais suave, bem diferente dos tradicionais motores diesel com seu barulho característico.

Os ruídos de combustão, ruídos dos injetores, ruídos do comando de válvulas e ruídos do sistema de sincronismo foram reduzidos ao máximo e mesmo fora da cabine, a uma pequena distância, é possível observar que o funcionamento é semelhante ao de um motor a gasolina de seis cilindros com injeção direta.

Dentro da cabine o ruído e vibrações produzidas pelo motor foram amortizadas pelo uso de coxins hidráulicos que isolam o trem de força do chassi e cabine.

Outro desafio grande para a equipe de engenheiros da GM foi a tolerância às temperaturas baixas e a solução foi de utilizar velas aquecedoras de cerâmica que permitem configurações de temperatura muito mais altas do que as velas aquecedoras metálicas, além de uma desativação mais rápida.

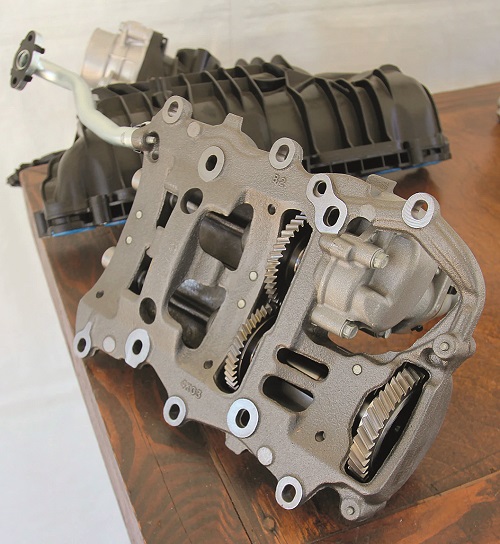

O carter de óleo é um reservatório profundo com o tubo de sucção na parte inferior. Isso garante que tenha óleo suficiente sempre disponível para o motor, especialmente durante manobras e inclinações íngremes. O eixo de balanceamento e a bomba de vácuo são acionados por engrenagem e, juntamente com a placa defletora, ficam entre o virabrequim e o cárter para garantir que o máximo de óleo permaneça no reservatório.

O motor diesel Duramax usa um filtro de óleo integrado ao motor e um conjunto de resfriador de óleo. O filtro de óleo é um cartucho de refil projetado para facilitar a manutenção e o acesso é facilitado pela posição onde está instalado.

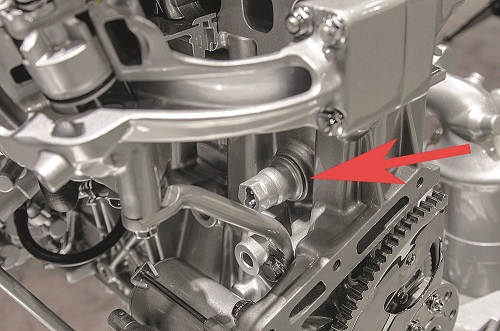

Mais uma surpresa neste motor está no sincronismo que não usa corrente, mas sim correia úmida que trabalha banhada pelo óleo lubrificante, semelhante ao motor 1.0 turbo de três cilindros. O que há de comum nestes dois motores é o tipo de óleo lubrificante que está identificado na tampa de abastecimento montada na parte superior do cabeçote.

Muitos reparadores disseram que o sincronismo era feito por corrente por terem observado o desenho da tampa de metal que cobre a parte frontal do motor.

A recomendação da GM sobre a manutenção desta correia úmida de sincronismo é para que seja feita a cada 240.000 Km, desde que sejam respeitadas e aplicadas as recomendações contidas no plano de manutenção do manual do carro.

No caso de remoção e instalação desta correia de sincronismo, é preciso limpar a frente do motor para ter o acesso livre para a manutenção. O sistema de arrefecimento utiliza um ventilador acionado pela polia viscosa que deve ser removido, assim como a correia de acionamentos de acessórios e suas polias.

Com frente do motor liberada, a tampa de cobertura frontal do motor poderá ser removida com a retirada de 15 parafusos, mas para continuar é preciso conhecimento e ferramentas adequadas para esta operação.

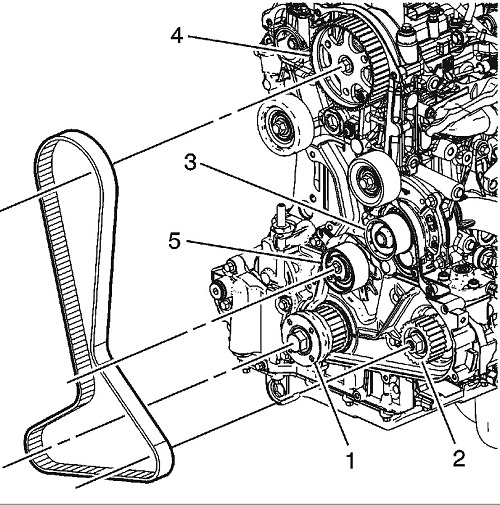

Iniciando com a remoção e descarte do bujão do eixo de comando de escape (1), gire o motor para encontrar a posição correta e instalar a ferramenta de fixação do comando de válvulas de escape (2 e 4) e instalar o parafuso como indicado (3).

Um desenho da frente do motor com seus componentes ajuda a entender o funcionamento da correia de sincronismo e os componentes acionado por ela.

Alivie o tensor para encaixar a correia nas polias.

A polia do comando de válvulas de admissão deve estar solta para instalar a correia dentada, caso contrário, não caberá na polia tensora.

Para o sincronismo estar garantido, é necessário o uso de ferramenta apropriada para esta função. A sequência de montagem da correia deve ser iniciada pela polia do virabrequim (1), polia da bomba de alta pressão (2), polia da bomba d’água (3), polia do comando de válvulas (4) e por último, o tensionador (5).

A injeção eletrônica diesel é controlada pelo novo módulo do motor, com software desenvolvido recentemente, oferece uma resposta mais rápida e maior precisão, que é percebida de imediato quando o pedal do acelerador é acionado.

O motor Duramax 2.8 litros diesel oferece 11% mais potência e 6% mais torque, enquanto consome 4,3% menos combustível, quando comparado com o motor da primeira geração.

A GM sabe que a chave para o desempenho é a eficiência e quanto mais eficiente o motor, mais potente ele será. Melhor eficiência também significa melhor confiabilidade, economia, bem como níveis de emissão mais baixos.