Fala, amigo reparador, tudo bem?

1. Metodologia do diagnóstico - A Metodologia de Diagnóstico é um conjunto de etapas básicas a serem seguidas e que direcionam o diagnóstico para encontrar a causa do inconveniente com mais eficiência e rapidez. O seu conceito já é conhecido pelos colegas reparadores, mas é conveniente evidenciar alguns pontos-chave para diagnósticos nos sistemas eletroeletrônicos.

Não são poucos os casos em que o cliente reclama de um inconveniente e por falta de comunicação ou poucas informações sobre a reclamação, repara-se um ponto que não estava descrito na ordem de serviço e que não estava dentro dos itens reclamados.

O conhecimento técnico é importante, mas utilizar a metodologia nos diagnósticos é essencial, pois são as informações do cliente que vão nortear todo o diagnóstico.

O Pré-diagnóstico realizado no momento da entrevista consultiva é o ponto inicial do processo, momento ideal para colher do cliente o máximo possível de informações sobre o inconveniente.

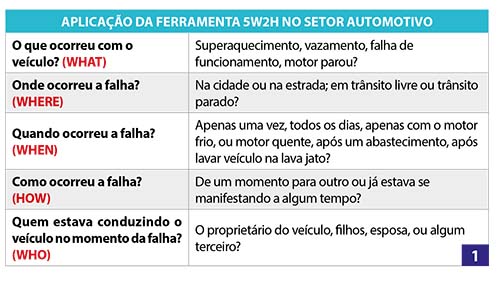

As perguntas-chave sobre as condições de ocorrência da reclamação, que devem estar bem interpretadas, são feitas na primeira etapa da Metodologia (Etapa 1 – VERIFICAR A RECLAMAÇÃO):

PRIMEIRO PASSO – “VERIFICAR A RECLAMAÇÃO DO CLIENTE”

Inicialmente, devemos sempre buscar informações sobre o defeito através de perguntas investigativas ao cliente (método 5W1H – o quê, quando, como, por quê, onde e quem), preferencialmente no momento da abertura da Ordem de Serviço (pré-diagnóstico), conforme mostra a imagem na aplicação das perguntas no dia a dia da oficina.

SEGUNDO PASSO – “DETERMINAR OS SINTOMAS RELACIONADOS”

Observar quais sintomas temos relacionados com o inconveniente, ou seja, se o veículo apresenta o sintoma reclamado.

Em caso negativo, deve-se tentar reproduzir a falha reclamada.

TERCEIRO PASSO – “ANALISAR OS SINTOMAS RELACIONADOS”

Ao analisar os sintomas, por exemplo, poderá haver códigos de falhas ativos ou não (via scanner).

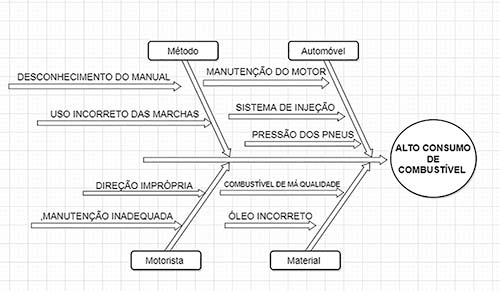

Em casos nos quais não há códigos de falhas na memória da unidade de comando, faz-se necessário explorar o circuito elétrico pertinente dos componentes envolvidos, bem como utilizar o diagrama de causa e efeito, no levantamento de prováveis causas do problema.

QUARTO PASSO – “ISOLAR A ÁREA DO PROBLEMA”

Trabalhar no local onde se manifesta a falha, que pode ser no conector de algum sensor ou atuador ou diretamente no chicote elétrico, para isso deve-se ter o apoio de literatura técnica para ter acesso ao esquema elétrico, dentre outras informações.

QUINTO PASSO – “REPARAR A ÁREA DO PROBLEMA”

Após ter encontrado a área defeituosa, precisamos fazer o devido reparo.

SEXTO PASSO – “CERTIFICAR QUE A OPERAÇÃO ESTÁ ADEQUADA”

Após o devido reparo, confirmar a operação dos sistemas e devido funcionamento.

Dependendo da área ou sistema, deverá ser feito um test drive para tal confirmação.

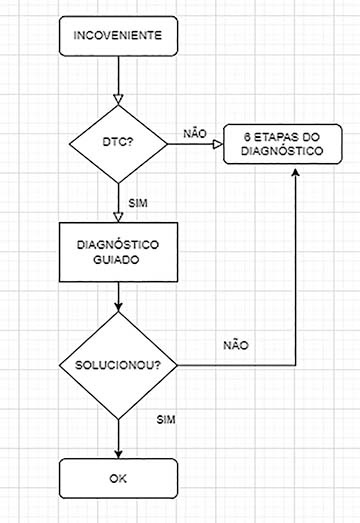

Em resumo, temos o seguinte caminho para se realizar um diagnóstico de falha de forma rápida e conclusiva:

2. Caso de Estudo

Para exemplificar a aplicação das seis etapas do diagnóstico vamos apresentar um caso cedido, gentilmente, pelo reparador Edveudo Pinheiro, proprietário da Oficina Pinheiro, localizada na cidade de Fortaleza,Ceará.

RECLAMAÇÃO DO CLIENTE: Quando o carro ligava o ventilador uma ou duas vezes o veículo morria e posteriormente quando solicitada a partida apresentava dificuldade para entrar em funcionamento.

DIAGNÓSTICO: Após ouvir atentamente a reclamação do cliente, o reparador fez seu plano de ação com o passo a passo dos testes que iria realizar.

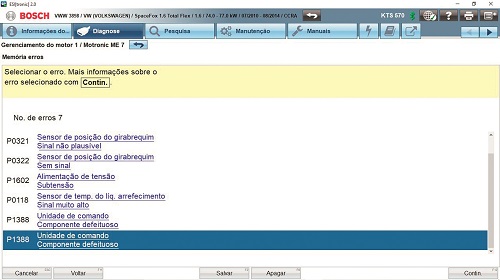

O primeiro item presente em seu planejamento consistia na utilização do scanner para verificar a presença de algum código de falhas presente na memória de avarias da unidade de controle do motor, que poderia auxiliá-lo a identificar a causa da falha, e assim o fez, obtendo o seguinte resultado mostrado na imagem:

Ao ver os códigos de falha, não perdeu tempo e direcionou sua atenção às falhas relacionadas ao sensor de posição da árvore de manivelas, ou seja, sensor CKP.

Para tanto, utilizando-se de um osciloscópio, capturou vários oscilogramas de forma estratégica a fim de analisar o comportamento do sistema de gerenciamento do motor.

Nessa condição o motor funciona normalmente com seus sinais de entrada (CKP e CMP) e saída (válvula injetora) de forma regular.

Entretanto, durante a entrevista consultiva o cliente foi taxativo ao afirmar que a falha só ocorria após o acionamento do ventilador, ou seja, com o motor na temperatura ideal de trabalho.

Desta forma, o reparador continuou gravando a captura até o momento do acionamento do ventilador.

No momento em que o ventilador entrou em funcionamento, ou seja, motor com a temperatura ideal de trabalho, o oscilograma referente ao sensor de rotação (CKP) apresentou falha.

Ao visualizar as formas de onda o reparador facilmente identificou falha no sinal do sensor de rotação, indicado pela seta, e observou também que devido a isso a unidade de controle do motor deixou de enviar o controle para válvula injetora, local destacado pelo ponto de interrogação.

SOLUÇÃO: Nesse momento o reparador, com sua experiência, movimentou com a mão o conector do sensor de rotação e constatou que o mesmo estava mal fixado, o que ocasionava a distorção em seu sinal, sem perder tempo, substituiu o conector do sensor e o veículo voltou a funcionar normalmente.

Desejo a você reparador um excelente 2022 com muito trabalho, saúde e paz. Até a próxima!!!