Objetivo da metodologia do diagnóstico - O estudo da metodologia do diagnóstico fará com que o profissional da reparação passe de intuitivo para racional, utilizando-se de procedimentos específicos e encontrando a melhor forma de realizar diagnósticos para cada situação.

Objetivo da metodologia do diagnóstico - O estudo da metodologia do diagnóstico fará com que o profissional da reparação passe de intuitivo para racional, utilizando-se de procedimentos específicos e encontrando a melhor forma de realizar diagnósticos para cada situação.

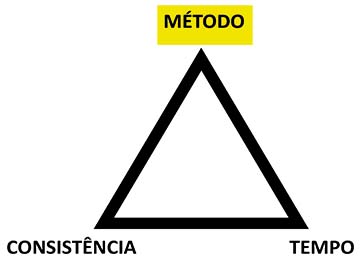

Elementos indispensáveis para destravar seu diagnóstico

Como mostra a figura acima, o reparador deve dispor de tempo para se dedicar aos estudos e atividades práticas referentes ao diagnóstico, assim como manter uma consistência no desenvolvimento de suas competências e habilidades.

Entretanto, dispor de tempo e ser consistente não é suficiente para se tornar um especialista em diagnóstico de falhas.

Para se tornar um expert no assunto e se transformar numa referência, o reparador deve aprender a desenvolver um método realmente eficaz que irá trazer resultados incríveis todo dia na oficina.

Esse é um dos objetivos desta matéria, mostrar um método validado no ambiente de oficina que realmente irá resultar em diagnósticos rápidos e assertivos.

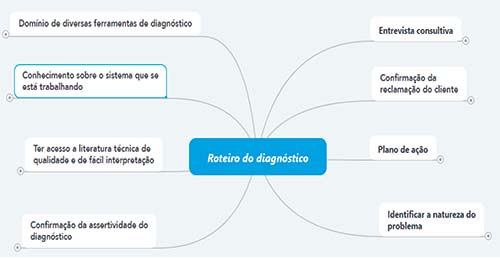

Fluxograma operacional da diagnose e instrumentação

Conforme mostra a figura ao lado, observamos que para termos um fluxo contínuo e eficaz no processo de diagnóstico precisamos ter no mínimo um bom equipamento de diagnóstico computadorizado representado pelo scanner, acesso a uma literatura técnica de fácil compressão e informações confiáveis e por último, de instrumentos que nos proporcionem a realização de teste e medições para confirmar em conjunto com a literatura técnica se o componente sob análise está com defeito ou não.

Conforme mostra a figura ao lado, observamos que para termos um fluxo contínuo e eficaz no processo de diagnóstico precisamos ter no mínimo um bom equipamento de diagnóstico computadorizado representado pelo scanner, acesso a uma literatura técnica de fácil compressão e informações confiáveis e por último, de instrumentos que nos proporcionem a realização de teste e medições para confirmar em conjunto com a literatura técnica se o componente sob análise está com defeito ou não.

Visão geral das 8 etapas do diagnóstico

A partir de agora, exibiremos as 8 etapas indispensáveis para a realização de um diagnóstico rápido e eficiente.

Observem, na figura abaixo, que o processo diagnóstico se inicia com a entrevista consultiva, passa pela confirmação da falha, tem seu momento estratégico com a elaboração do plano de ação, no contexto prático há a confirmação se o problema é de natureza mecânica ou eletroeletrônica, exige do reparador o domínio das diversas ferramentas de diagnóstico, conhecimento sobre o sistema em que se está trabalhando e acesso à literatura técnica, finalizando com a confirmação da assertividade do diagnóstico através de um teste de rodagem para fechar com chave de ouro a qualidade do serviço prestado.

Estudo de Caso

SINTOMA: Proprietário de um veículo Volkswagen Gol Geração 5, motor 1.0 ano 2010, relata que o veículo apresenta “estouros” no motor, principalmente na transição entre segunda e terceira marchas, fazendo com que o veículo tenha perda de potência, informou ainda que havia substituído em outra oficina as velas, cabos, bobinas e bicos injetores.

DIAGNÓSTICO: Elaboração do plano de ação

Segue abaixo a sequência dos testes que iria realizar para identificar a causa do problema do veículo:

a) Presença de código de falhas (SCANNER);

b) Verificação da pressão do coletor (SCANNER);

c) Verificação do sincronismo virtual e real (OSCILOSCÓPIO);

d) Variação da pressão na admissão (OSCILOSCÓPIO);

e) Corpo de borboleta (atuador) (OSCILOSCÓPIO);

f) Estratégia BSM (bico, sonda e MAP) (OSCILOSCÓPIO);

g) MAP X TPS (OSCILOSCÓPIO);

h) Análise dos injetores de combustível (VISUAL).

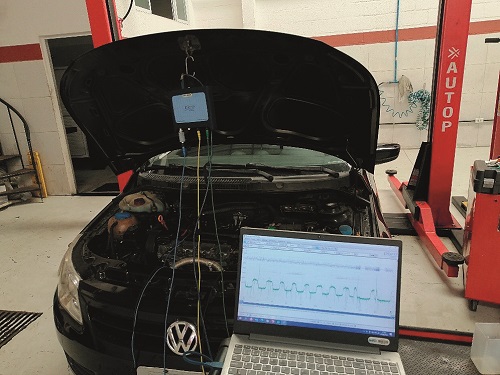

Após a realização dessa importante etapa, chegou o momento de realizar os testes e verificações na prática.

O reparador, utilizando-se de um scanner, acessou a memória da central de controle do motor a fim verificar a presença de algum código de falhas que pudesse auxiliá-lo no diagnóstico, após a verificação constatou que não havia nenhum código de falhas.

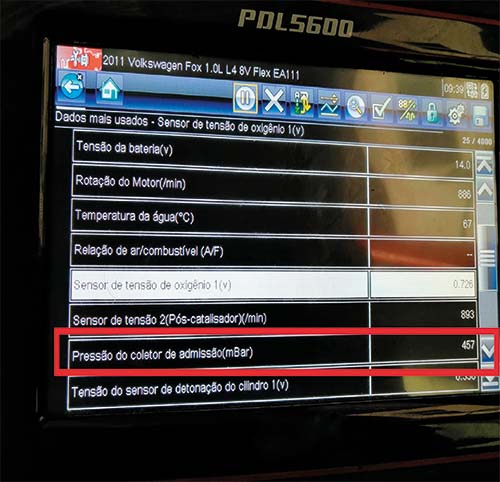

Ainda com scanner verificou, nos parâmetros de funcionamento do motor, o valor da pressão do coletor através da leitura do sensor MAP.

Ao observar o valor próximo dos 450mbar com o motor em marcha lenta, concluiu que este valor está dentro dos parâmetros preconizados pela montadora.

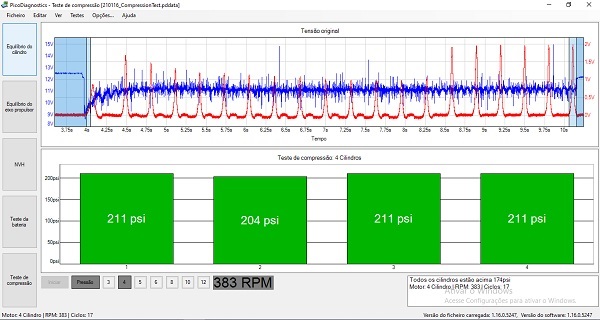

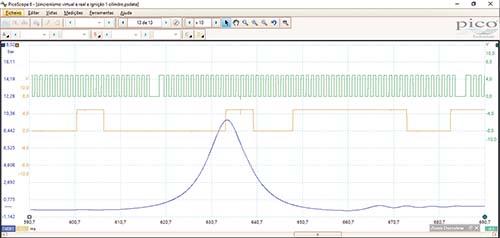

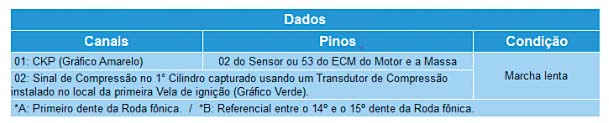

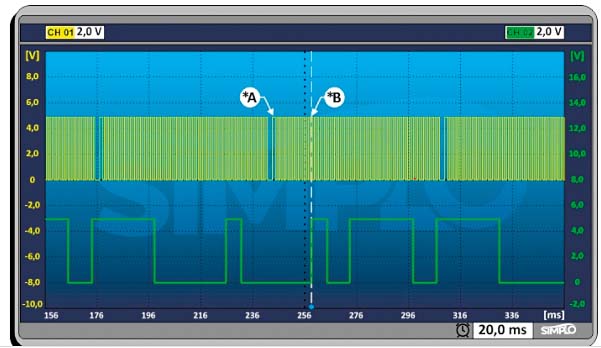

Dando prosseguimento, utilizando-se de um osciloscópio, verificou o sincronismo virtual (CKP X CMP) e sincronismo real (CKP X Pressão do cilindro).

Ao analisar atentamente o resultado da captura, acessou a literatura, que exibe as figuras 7 e 8, a fim de confirmar se o motor do veículo estava ou não sincronizado.

Ao comparar os oscilogramas capturados no veículo com os de referência presente no manual OSCI, o reparador confirmou que o motor estava com seu sincronismo perfeito.

Sem desanimar, e seguindo rigorosamente a sequência presente em seu plano de ação, o técnico partiu para o teste de variação de pressão na admissão.

O reparador, ao interpretar o resultado da captura, concluiu que mesmo com uma pequena perda de vácuo no quarto cilindro, isso não seria suficiente para causar os “estouros” no coletor de admissão.

O próximo passo foi o teste simultâneo entre os sinais dos sensores de posição da borboleta e pressão do coletor.

Ao realizar o teste o reparador sabia que tanto o valor de tensão do sensor MAP quanto do sensor TPS aumentariam simultaneamente, mostrando que os dois sensores estão funcionando perfeitamente.

Ao observar o resultado da captura comprovou o bom funcionamento dos sensores analisados.

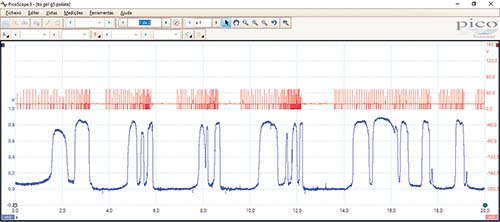

Dando continuidade ao diagnóstico chegara o momento de realizar o teste do atuador do corpo de borboleta, a fim de observar a porcentagem do ciclo de trabalho de acionamento via módulo de injeção para saber se seu valor estava dentro do padrão referente a esse veículo.

Ao observar tanto os oscilogramas como as medidas na parte inferior da imagem, o reparador concluiu que o controle PWM, realizado pela central do motor, é pelo negativo e que, o valor do Duty Cycle estava em torno de 20%, o que demonstra que o atuador estava funcionando perfeitamente, pois caso contrário esse controle estaria com um valor bem superior, entre 30 e 40%.

Seguindo seu plano de ação, o reparador aplicou a estratégia BSM, por meio da qual se analisa simultaneamente o bico injetor, o sensor MAP e a sonda lambda pré- catalisador.

Para quem não conhece, sugiro acessar a matéria do mês de março de 2021 do Jornal Oficina Brasil clique aqui e veja detalhes dessa metodologia de diagnóstico.

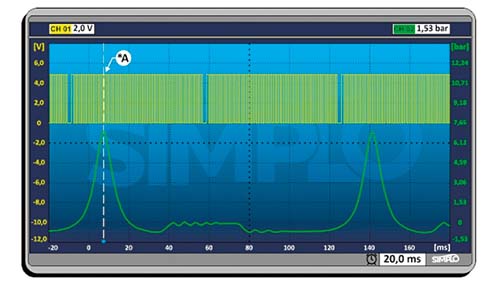

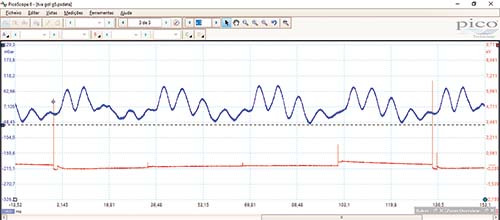

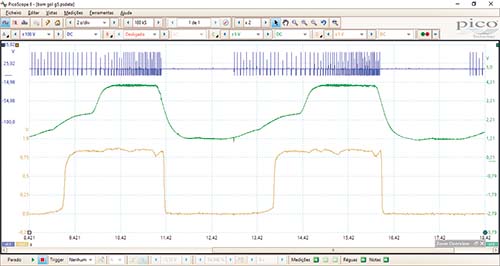

Ao aplicar a estratégia o reparador decidiu analisar somente o acionamento do bico injetor e comportamento da sonda lambda pré-catalisador.

Realizou o teste e com satisfação viu seu resultado, identificando rapidamente que havia descoberto que a sonda lambda estava com mau funcionamento.O reparador observou que no momento da aceleração, evidenciado pelo aumento de frequência de acionamento do bico injetor, a sonda lambda em alguns momentos exibia um sinal de enriquecimento da mistura de forma uniforme, mas em outros momentos mostrava um comportamento diferente que não se repetia durante as demais acelerações.

Desta forma, suspeitou de algum tipo de contaminação, por isso, decidiu remover o sensor para fazer uma inspeção visual.

A figura acima apresenta em detalhes a confirmação da contaminação da sonda lambda.

O aspecto esbranquiçado é característico de contaminação por SÍLICA, elemento oriundo do processo de cura de alguns materiais de juntas de silicone, esses vapores podem contaminar a sonda lambda, esta contaminação é causada por vapores drenados do sistema PCV (ventilação positiva do cárter) para a câmara de combustão e transportados para o sistema de escapamento.

Para mais detalhes clique aqui.

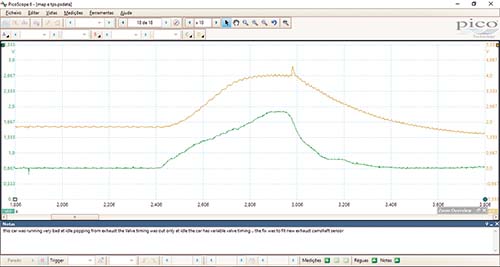

Assim, sem perda de tempo, substituiu a sonda pré-catalisador e realizou uma nova captura e obteve o resultado satisfatório. Ao analisar criteriosamente os oscilogramas o reparador confirmou que o sinal da sonda lambda enviava um sinal de mistura rica de forma uniforme nos momentos de aceleração, evidenciado pelo aumento de tensão do sinal do sensor MAP e aumento de frequência de chaveamento do bico injetor, indicando bom funcionamento da sonda (amarelo), MAP (verde) e comando do bico injetor (azul).

Entretanto, o motor ainda apresentava esporadicamente os insistentes “estouros” ao acelerar o veículo.

Restava apenas mais uma verificação, e essa seria a mais simples de todas até então: Verificação visual dos bicos injetores, único item que não havia sido verificado pelo reparador em seu processo de diagnóstico, pois o cliente havia relatado a substituição dos mesmos, mas que seria fundamental constatar se realmente todos haviam sido trocados.

Como são fáceis de remover, rapidamente soltou a flauta com os bicos, e foi nesse momento que teve uma bela surpresa.

O reparador, constatou que apenas o bico injetor posicionado no primeiro cilindro havia sido substituído e apresentava vazão bem superior aos demais, sem falar, na deficiência de formação de seu leque pois havia muita carbonização em sua ponta, o que comprovava combustível não queimado.

Logo, o reparador chegou à conclusão que umas das causas dos estouros no coletor era devido a excesso de combustível, então substituiu todos os injetores.

Fez um novo teste de rodagem e confirmou a eficiência do diagnóstico, pois o veículo voltou a funcionar perfeitamente.

Até a próxima edição!