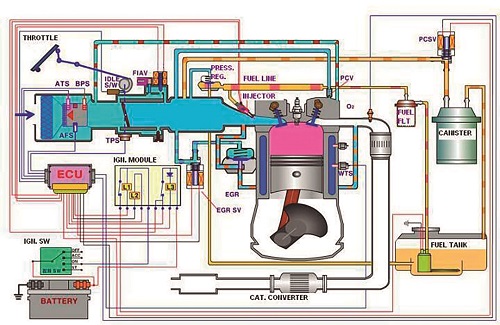

Transformando movimento mecânico em sinais elétricos, o sistema de injeção de combustível é controlado por uma unidade eletrônica conhecida como ECU, que analisa sinais recebidos dos sensores eletrônicos que estão localizados em pontos específicos do motor.

Estes sinais, que são recebidos através dos movimentos mecânico do motor, seja por rotação, vibração, fluxo e pressão de ar, fluxo de combustível, temperatura da água, temperatura do ar, pressão atmosférica, são enviados para a ECU, na qual, em sua memória fixa, existem padrões de dados que fazem comparações com as informações recebidas e sendo assim retorna os sinais recebidos para os atuadores que estão em locais específicos do motor.

SENSORES

Os sensores são componentes essenciais para o bom funcionamento do motor, são componentes que transformam os sinais mecânicos do motor em sinais elétricos para a central eletrônica no sistema de injeção, estes são constituídos por sensores de corpo de borboleta (TPS), sensor do pedal de aceleração, sensor de temperatura de água (ECT), sensor de detonação, sensor de oxigênio, sensor de rotação (CKP), sensor de fase (CMP), sensor de temperatura do ar (IAT), sensor de pressão absoluta (MAP), sensor de oxigênio (O2), sensor de fluxo de ar – vazão mássica (MAF).

Estes componentes são capazes de transformar qualquer fenômeno da natureza física ou química em sinais elétricos e são classificados em:

• Resistivos: Seu sinal de resposta é de acordo com a variação de resistência;

• Capacitivos: Acumulam carga elétrica, são mais raros de utilizar;

• Geradores de sinais: Geram seu próprio sinal de referência por meio de fenômenos da natureza;

• Hall: Converte sinal contínuo de 12 volts em sinais quadrados.

Corpo de borboleta TPS

O corpo de borboleta é responsável por controlar o fluxo de ar admitido para o motor, se localiza fixado ao coletor de admissão, nos automóveis mais antigos a borboleta era controlada diretamente pelo condutor do veículo através de cabo, quando fechada, o motor de passo controlava a marcha lenta em um sistema de by-pass.

Com a tecnologia avançada, o corpo de borboleta passou a ser motorizado, o ângulo de abertura da borboleta é controlado diretamente por uma ECU, que envia sinais elétricos e movimenta as engrenagens do corpo de borboleta, aumentando ou diminuindo a abertura. Esse sistema substituiu os antigos cabos de aço, que eram ligados ao componente. Quando o motorista aciona o pedal do acelerador, um sensor envia sinais para a ECU, indicando as acelerações e desacelerações.

Durante a admissão de ar dentro dos cilindros, o corpo de borboleta é essencial para a liberação da dosagem de ar para uma queima eficiente.

Sensor de temperatura de água

O sensor de temperatura de água se localiza na região do bloco do motor, principal componente que envia informações diretamente para o módulo e também envia sinais para o painel do carro através da ECU.

Para uma medição precisa, este produto é composto por um material de cerâmica conhecido como termistor, sua característica é trabalhar com um coeficiente negativo de temperatura NTC, apresentando variação de resistência conforme sua mudança de temperatura. Se a temperatura da água aumentar a resistência do termistor diminui, se a temperatura diminuir a resistência do termistor aumenta, com essa variação a central identifica qual escala de temperatura o motor trabalha, para assim controlar o sistema de arrefecimento do motor e não deixar superaquecer.

Para uma medição precisa, este produto é composto por um material de cerâmica conhecido como termistor, sua característica é trabalhar com um coeficiente negativo de temperatura NTC, apresentando variação de resistência conforme sua mudança de temperatura. Se a temperatura da água aumentar a resistência do termistor diminui, se a temperatura diminuir a resistência do termistor aumenta, com essa variação a central identifica qual escala de temperatura o motor trabalha, para assim controlar o sistema de arrefecimento do motor e não deixar superaquecer.

Como o motor gera calor, é natural que aqueça, e para isso é essencial que o sistema de refrigeração seja eficiente, evitando danos aos componentes móveis do motor.

Sensor de detonação

O sensor de detonação se localiza na parede do bloco do motor, analisando as curvas características de vibrações dos cilindros durante a combustão e convertendo em sinais elétricos para a ECU.

A aplicação nos motores modernos permite o máximo proveito de potência e proteção do motor por possíveis danos causados pela detonação. A detonação é um tipo de combustão descontrolada que gera perda de eficiência do motor e pode provocar ruptura dos componentes internos, até rupturas no bloco do motor, rupturas essas que podem ser por cisalhamento, flexão ou pressão.

A aplicação nos motores modernos permite o máximo proveito de potência e proteção do motor por possíveis danos causados pela detonação. A detonação é um tipo de combustão descontrolada que gera perda de eficiência do motor e pode provocar ruptura dos componentes internos, até rupturas no bloco do motor, rupturas essas que podem ser por cisalhamento, flexão ou pressão.

Sua função basicamente é enviar sinal para a ECU para controlar o avanço de ignição, e manter a eficiência do motor durante a combustão. Devido ao motor ter detonações precoces por combustível adulterado ou sincronismo fora de ponto, o sensor de detonação protege o motor de possíveis rupturas mecânicas.

Sonda Lambda

A sonda lambda, ou sensor de oxigênio, está localizada no coletor de escape do motor, responsável pela leitura dos gases emitidos através da combustão, alguns veículos mais modernos possuem duas sondas uma pré-catalisador e outra pós-catalisador, a sonda pós-catalizador é benéfica ao meio ambiente, pois detecta se o catalizador se está convertendo os gases poluentes de acordo com as normas definidas pela engenharia.

O sensor de oxigênio calcula a quantidade de oxigênio nos gases emitidos pela combustão, informando a central através de sinais elétricos, para assim a ECU calcular se a mistura está rica ou pobre. Para seu bom funcionamento a sonda necessita estar aquecida entre 300ºC e 600º C, para transformar o óxido de titânio em um condutor de íons de oxigênio. A sonda é essencial para o motor, para controlar a queima da combustão e ter uma queima ideal ou quase perfeita, aumentando a economia de combustível e poluindo menos o meio ambiente.

Sensor de rotação (CKP)

Os sensores de rotação estão localizados na roda fônica, que é fixada ao eixo de manivelas. Ao iniciar a partida no motor, a roda fônica entra em movimento, e o sensor de rotação, através de pulso magnético, envia sinais elétricos para a ECU, cada dente da roda fônica gera um sinal ascendente e descendente de forma simétrica, exceto a falha por dois dentes na engrenagem, que gera uma perda de sinal e assim o módulo entende que o pistão está em PMS de combustão e envia informações para as bobinas de ignição para emissão de centelha.

Seu funcionamento é essencial para o cálculo de centelha durante a ação do pistão e curso de PMI e PMS, também controla o avanço de ignição do motor.

Sensor de pressão absoluta (MAP)

O sensor de pressão absoluta, conhecido como MAP, se localiza fixado no coletor de admissão, sua função basicamente é informar à ECU as variáveis da pressão no coletor, chamada de absoluta por trabalhar com a pressão atmosférica. Junto com o sensor de temperatura do ar o mesmo é responsável por calcular a densidade do ar, para que a ECU calcule a massa de ar admitida e assim obtendo uma boa mistura estequiométrica durante a combustão.

Ele é construído com uma membrana em seu interior, que varia de acordo com a pressão no interior do coletor. Para os motores de ciclo OTTO o sensor MAP é essencial para economia de combustível e para uma boa mistura estequiométrica e melhor rendimento de termodinâmico.

ATUADORES

Os atuadores são componentes fixados ao motor, que recebem comando da ECU através dos sinais dos sensores, atuam controlando a marcha lenta, bem como controlando a quantidade de combustível, reduzindo os níveis de emissões e os mais importantes são:

• Bico Injetor;

• Eletroválvula do Canister;

• Motor de Passo;

• Válvula EGR.

Com o tempo os atuadores podem gerar algumas avarias se o motor não tiver uma boa manutenção preventiva, gerando alguns códigos de falhas.

Eletroinjetor

Trata-se de uma válvula eletromagnética, que funciona a partir do movimento de um induzido (a agulha da válvula) pelo efeito do campo magnético produzido por uma bobina.

É um dispositivo que trabalha no sistema on-off, que é controlado pela ECU, liberando combustível na forma pulverizada para os cilindros e trabalha geralmente sobre pressão constante da bomba de combustível.

Eletroválvula do canister

Esta válvula geralmente fica montada abaixo do para-lamas, instalada na tubulação do tanque de combustível. Sua principal função é armazenar os vapores de combustível do tanque e liberando ao motor gradualmente.

O canister é um reservatório que contém carvão ativado, que armazena os gases do combustível. Sua deficiência pode gerar grandes problemas ao sistema como problemas elétricos, perda de eficiência do motor e alto consumo de combustível.

Válvula EGR

A válvula EGR se encontra no tubo de vácuo do coletor de admissão, sua principal função é controlar as temperaturas da câmara de combustão, para diminuição de óxidos de nitrogênio (Nox) no escape. A vantagem deste sistema é a diminuição dos gases Nox e a desvantagem é o acúmulo do retorno dos gases de escape para o sistema de admissão.