Estudo de caso

Fala pessoal como vocês estão?

Iremos abordar mais um estudo de caso com a utilização dessa ferramenta fantástica que são os transdutores. Neste estudo iremos abordar uma sequência de teste em um Ford Fiesta 1.6, ano 2011, com falha de combustão. Em toda análise realizada sem um procedimento a ser seguido, podemos nos perder e esta virar uma bola de neve. Sempre vou comentar isto em nossos artigos, toda análise, por mais que os equipamentos sejam os melhores do segmento, sem raciocínio lógico e procedimentos, a Ferrari em suas mãos vira um Fusquinha. O conhecimento com base forte, mais equipamentos e procedimentos, elevam o nível de eficiência de sua análise em 80% nas buscas em causa raiz.

Reclamação:

• Veículo está falhando e sem força

Com base na reclamação, para uma análise lógica, levantamos dados qualitativos, com possíveis causas que podem indicar um defeito. Sempre vem na sua cabeça um defeito que você já viu em outro carro, ou que você ligou para um amigo seu e ele disse com exatidão que o defeito é simples e é só trocar aquele sensor ou aquele atuador. Então meus amigos leitores, os sintomas de um defeito podem ser idênticos, mas as causas podem ser muito diferentes. Para uma análise em um veículo com eficiência na causa raiz, todos os dados possíveis do que pode ser são dados qualitativos, dados estes que podem sim ser a causa raiz, mas precisamos mensurar cada possibilidade.

Trabalhei em uma multinacional automotiva na área da qualidade, e com base em análises de causa raiz do dia-dia de fábrica, hoje aplico na oficina mecânica utilizando de equipamentos como scanner, osciloscópio e transdutores, e quero compartilhar com vocês, para que abram a visão em relação à valorização do seu trabalho.

Entramos em uma era digital, em que a informação está nas suas mãos, a notícia corre muito rápido. A palavra mecânico está bem saturada, para o nível de profissional que estamos tendo que ser dentro de uma empresa de reparação automotiva. Os automóveis estão cada vez mais tecnológicos e o seu grau de conhecimento sempre deve estar em atualização, então meu amigo eu te falo de coração, vamos subir o nível de nossa classe, não tenha vergonha de cobrar um diagnóstico, valorize seu trabalho e comece a enxergar sua oficina como empresa.

Possíveis Causas

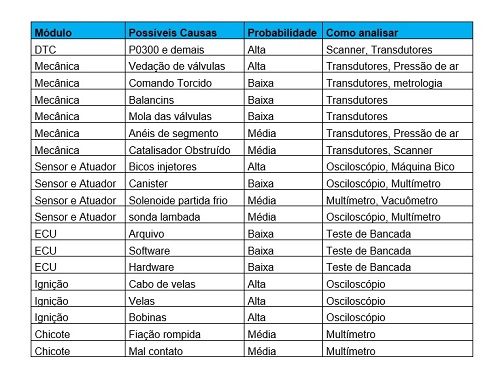

Levantamos alguns dados possíveis e aplicamos em uma tabela com as probabilidades de defeito, sendo Alta, Média, Baixa e assim começaremos a análise de todas as possibilidades de grau ALTO, MÉDIA, BAIXA, e assim começaremos a analisar todas as possibilidades de grau Alto, primeiro utilizando ferramentas adequadas para cada módulo. Lembrando que estou adaptando um modelo de análise de indústria para o setor de campo, adaptação da ferramenta FMEA.

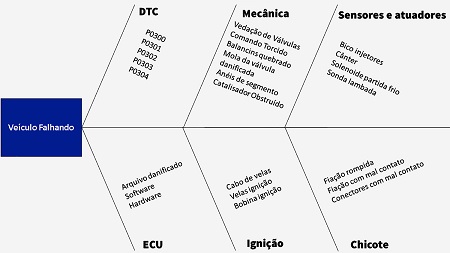

Diagrama de ISHIKAWA

O Diagrama Ishikawa, também conhecido como Causa e Efeito ou Diagrama de Espinha de Peixe, é basicamente uma ferramenta visual que auxilia em análises de problemas, organizando todas as possíveis causas de forma padronizada. Na figura 2 temos as possíveis causa para a reclamação do Fiesta, de forma estruturada, não coloquei todas, mas para nosso entendimento coloquei algumas para o fácil entendimento do leitor.

DTC

Vamos analisar neste estudo as probabilidades de escala alta, entrando com o scanner analisamos os parâmetros de códigos de falhas para verificar se gerou algum P0300 com indicativo de cilindro, como assim? Se a ECU processou qual cilindro está falhando, ela irá gerar um código de falha para aquele cilindro, por exemplo P0303 cilindro número 3 está falhando, sendo assim pelo indicativo do código iremos trabalhar com foco no cilindro 3. Porem ao entrar com o scanner PDL5500 não foi gerado DTC neste veículo, o motor falhava, mas o módulo não processou a falha.

Mas por onde eu começo uma análise? Nas indústrias automotivas que trabalham com ISO 9001 e IATF 16949, uma análise não é feita de acordo com que cada pessoa pensa que possa ser a melhor forma, e sim é seguido um processo com ferramentas de análise de cauza raiz, sendo uma delas FMEA “Análise de modo e efeito de falha” esta ferramenta é desenvolvida pensando em quase todos possiveis defeitos que possa ocorrer e como proceder na correção, para um defeito existe muitas possibilidades, e para todas possibilidades um grau de probabilidade é estabelecido, se existe um estudo com um grau de probabilidade ALTA porque irei analiser um grau de probabilidade BAIXA primeiro? Essa é a ideia que quero passar para você, classifique suas análises e otimize seu tempo.

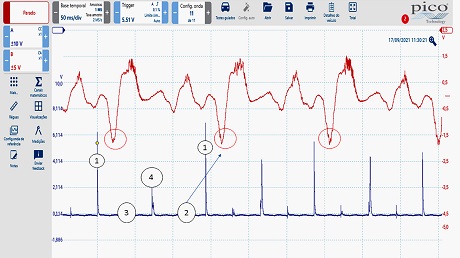

Mecânica

A probabilidade de o problema ser de ignição é altíssima, mas antes queremos saber qual cilindro está falhando para atuar direto nele, então iremos utilizar o transdutor de variação de pulsos no escapamento. A falha de combustão gera um vácuo maior em relação aos cilindros que não estão falhando, geralmente uma falha de combustão ocorre apenas em um cilindro, sendo assim, teremos 3 cilindros funcionando corretamente e um cilindro deficiente. Aplicando o transdutor no escape TVE, podemos descobrir qual cilindro está falhando, mas não saberemos ainda a causa raiz, mas já temos uma posição de onde iremos atuar, só de saber qual cilindro está falhando, sua análise já será muito otimizada. Conforme o gráfico em azul, o sinal de ignição de referência do cilindro 1, para contagem da ordem ignição 1-3-4-2, e em vermelho o sinal do transdutor no escapamento, cruzando as informações dos dois sinais, temos uma falha de combustão no cilindro número 2, e ela se repete em vários ciclos sendo uma falha constante.

Ignição

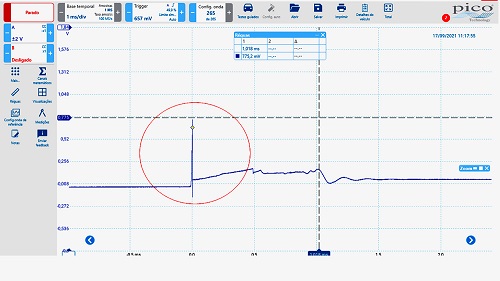

Não é porque colocamos todos as possíveis causas que iremos analisar todas elas, conforme você vai mapeando o veículo com suas análises vão surgindo indicativos reais da causa. Como já sabemos que a falha está no cilindro 2, iremos verificar o sistema de ignição com o osciloscópio e ferramentas complementares de captura de ignição para analisar através do gráfico o seu comportamento durante a combustão. No gráfico temos o disparo de ignição circulado em vermelho, o disparo de ignição do cilindro 2 está muito baixo, dando indicativos de pressão baixa de compressão, em um cilindro com compressão normal de combustão o disparo de ignição é alto.

Mecânica

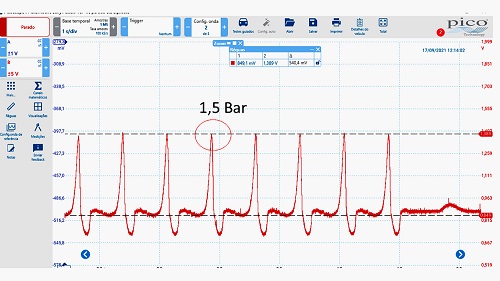

Como o sinal de ignição nos dá um indicativo de pressão baixa de cilindro, iremos entrar com os transdutores para verificar a dinâmica do ar, como o ar está se comportando dentro do cilindro. Aplicando o transdutor de alta pressão JM29 no cilindro 2, fizemos um teste na partida sem funcionar o motor, sendo que nesta condição, a velocidade do ar é menor e sua pressão medida é máxima. Um cilindro eficiente deveria estar na casa dos 12 a 14 Bar, e em nosso teste o cilindro apresentou um valor de 1,5 Bar, cilindro praticamente morto.

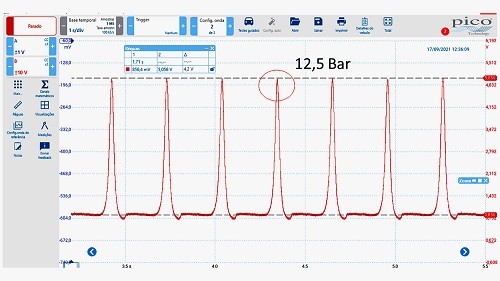

Vamos utilizar o transdutor JM29 no cilindro número 4 que não está falhando aplicando o mesmo teste na partida, para verificar a comparação entre ambos os cilindros. Repare no gráfico que o cilindro número 4 apresenta 12,5 Bar de pressão em relação ao cilindro 2, que apresentou 1,5 Bar.

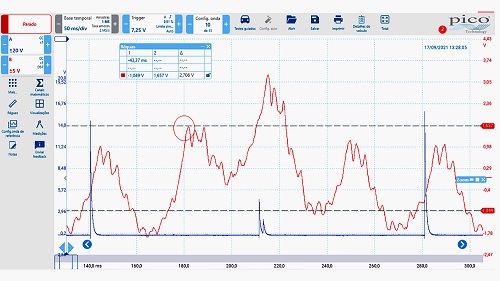

Aplicando o transdutor de vácuo TVA no coletor de admissão, iremos analisar defeitos de vedação no arraste do ar. Aplicando essa técnica, conseguimos verificar uma deficiência no vácuo do cilindro número 2 provocado pela válvula de escape do cilindro 2.

E por fim o cabeçote foi removido, para a verificação final, e podemos observar claramente o defeito na válvula de escape marcado com um círculo em amarelo.